En esencia, la Deposición Química de Vapor (CVD) es un método de nanofabricación "de abajo hacia arriba" que construye nanomateriales átomo por átomo. Utiliza un proceso químico en el que moléculas gaseosas, conocidas como precursores, se introducen en una cámara de reacción y se descomponen a altas temperaturas para formar una película delgada sólida de alta calidad en la superficie de un sustrato. Esta técnica se utiliza ampliamente para crear una amplia variedad de nanomateriales basados en carbono como el grafeno y los nanotubos de carbono.

El principio central de la CVD no es meramente depositar material, sino "cultivarlo". Al controlar con precisión la química del gas, la temperatura y la presión, la CVD permite la síntesis de nanomateriales altamente ordenados y químicamente unidos directamente sobre una superficie objetivo con precisión a nivel atómico.

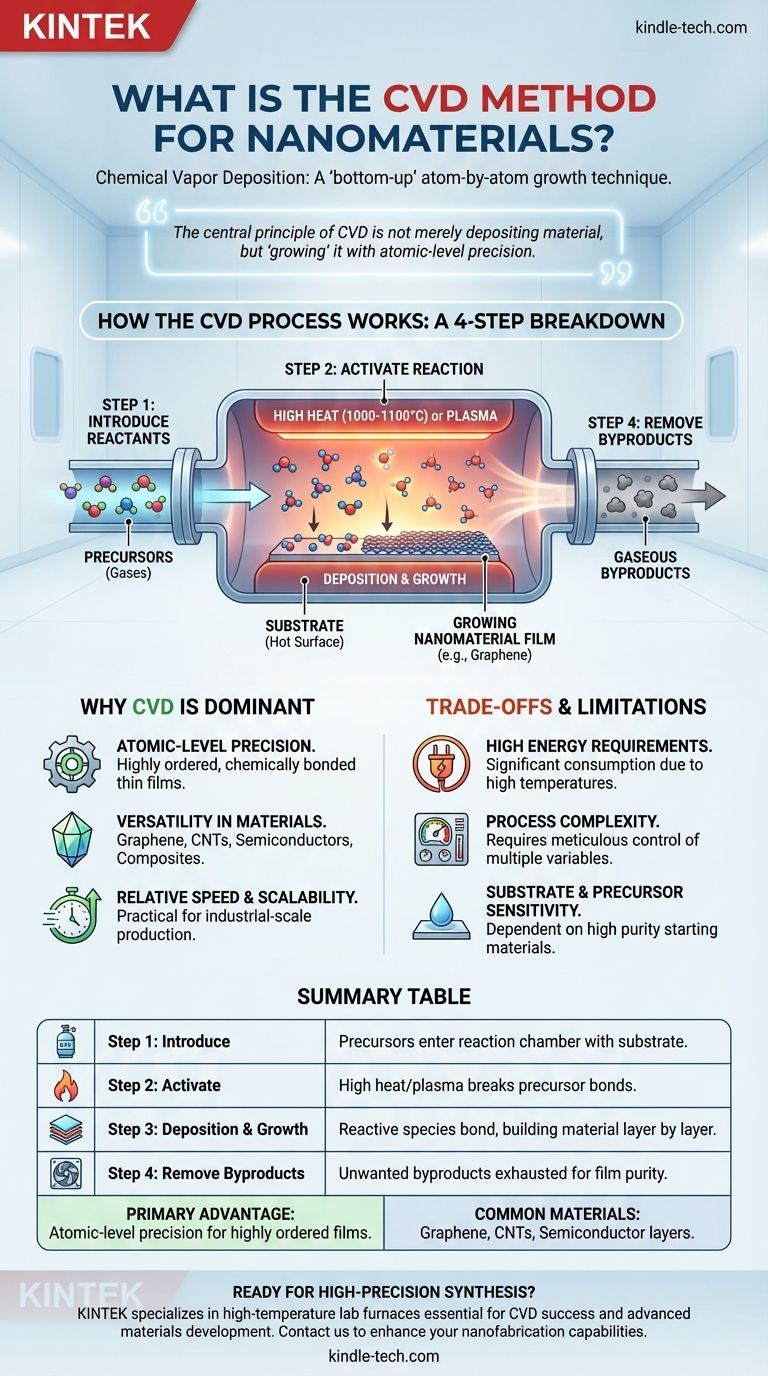

Cómo funciona el proceso CVD: Un desglose paso a paso

La mejor manera de entender el método CVD es desglosarlo en sus etapas operativas fundamentales. Cada paso es crítico para controlar las propiedades finales del nanomaterial.

Paso 1: Introducción de los reactivos

El proceso comienza alimentando una mezcla controlada con precisión de gases reactivos (precursores) en una cámara de reacción sellada. Esta cámara contiene un material sólido cuidadosamente preparado llamado sustrato, que es la superficie donde crecerá el nanomaterial.

Paso 2: Activación de la reacción

Para que ocurra la reacción química, los gases precursores deben activarse. Esto se logra típicamente calentando el sustrato a temperaturas extremadamente altas, a menudo entre 1000°C y 1100°C. Esta energía térmica rompe los enlaces químicos en los gases precursores, creando especies reactivas. Otros métodos, como el plasma, también pueden usarse para la activación.

Paso 3: Deposición y crecimiento

Las especies de gas activadas y reactivas viajan y se adsorben en la superficie caliente del sustrato. Aquí, ocurren una serie de reacciones químicas, lo que hace que los átomos deseados se unan al sustrato y entre sí. Esto da como resultado la deposición y el crecimiento de una película delgada sólida, construyendo el nanomaterial una capa atómica a la vez.

Paso 4: Eliminación de los subproductos

Las reacciones químicas que forman el material sólido también crean subproductos gaseosos no deseados. Estos subproductos se eliminan continuamente de la cámara de reacción a través de un sistema de escape para garantizar la pureza y la calidad de la película depositada final.

Por qué la CVD es una técnica de nanofabricación dominante

La CVD no es solo un método entre muchos; sus ventajas únicas la convierten en una piedra angular de la ciencia de los materiales moderna, particularmente para aplicaciones de alto rendimiento.

Precisión a nivel atómico

La principal ventaja de la CVD es su capacidad para crear películas delgadas químicamente unidas con un control excepcional. Debido a que el material crece átomo por átomo, las estructuras resultantes son altamente ordenadas y precisas, lo cual es crucial para fabricar materiales como el grafeno o capas complejas de semiconductores.

Versatilidad en materiales

La CVD es una técnica increíblemente versátil. Es el método preferido para sintetizar una variedad de nanomateriales de carbono avanzados, que incluyen:

- Grafeno

- Nanotubos de carbono (CNT)

- Nanofibras de carbono (CNF)

- Fullerenos

Más allá del carbono, las técnicas especializadas de CVD se utilizan para cultivar intrincadas capas cristalinas para la industria de los semiconductores y para crear varias películas de materiales compuestos.

Velocidad relativa y escalabilidad

En comparación con muchas otras técnicas de nanofabricación que operan a menor escala, la CVD puede ser más rápida y más fácil de escalar para la producción industrial. Esto la convierte en una opción práctica para producir materiales en cantidades comercialmente viables.

Comprendiendo las ventajas y limitaciones

Aunque potente, el proceso CVD no está exento de desafíos. Una comprensión clara de sus limitaciones es esencial para una implementación exitosa.

Altos requisitos de energía

Las altas temperaturas requeridas para la CVD térmica se traducen directamente en un consumo significativo de energía. Esto puede encarecer el proceso y presenta un desafío de ingeniería para mantener la uniformidad de la temperatura en sustratos grandes.

Complejidad del proceso

Una CVD exitosa requiere un control meticuloso sobre múltiples variables simultáneamente. Los caudales de gas, la presión de la cámara y la temperatura del sustrato deben regularse con precisión, ya que incluso pequeñas desviaciones pueden afectar drásticamente la calidad y la consistencia del nanomaterial final.

Sensibilidad del sustrato y el precursor

El resultado del proceso CVD depende en gran medida de la calidad de los materiales de partida. La superficie del sustrato debe estar impecablemente limpia y preparada adecuadamente, y los gases precursores deben ser de alta pureza para evitar la incorporación de átomos no deseados en la película en crecimiento.

Tomando la decisión correcta para su objetivo

La selección de CVD depende completamente de las propiedades deseadas del material final y de la escala de producción.

- Si su enfoque principal son las películas cristalinas de alta pureza (como el grafeno o los semiconductores): La CVD es una opción excepcional debido a su crecimiento preciso, capa por capa, que produce una calidad estructural superior.

- Si su enfoque principal es producir grandes cantidades de nanotubos de carbono (CNT): La CVD ofrece un método de fabricación escalable y relativamente rápido en comparación con otras técnicas de síntesis como la descarga de arco o la ablación láser.

- Si su enfoque principal es crear materiales compuestos avanzados: La CVD es altamente efectiva para infiltrar estructuras de tejido existentes o depositar recubrimientos funcionales en superficies complejas.

En última instancia, la Deposición Química de Vapor permite a ingenieros y científicos construir materiales avanzados desde los átomos, posibilitando la creación de productos electrónicos, compuestos y nanomáquinas de próxima generación.

Tabla resumen:

| Etapa del proceso CVD | Función clave |

|---|---|

| Paso 1: Introducir reactivos | Los gases precursores entran en la cámara de reacción que contiene un sustrato. |

| Paso 2: Activar reacción | El calor intenso (1000-1100°C) o el plasma rompen los enlaces del precursor. |

| Paso 3: Deposición y crecimiento | Las especies reactivas se adsorben y se unen al sustrato, construyendo el material capa por capa. |

| Paso 4: Eliminar subproductos | Los subproductos gaseosos no deseados se expulsan para garantizar la pureza de la película. |

| Ventaja principal | Precisión a nivel atómico para películas altamente ordenadas y químicamente unidas. |

| Materiales comunes | Grafeno, nanotubos de carbono (CNT), capas semiconductoras. |

¿Listo para integrar la síntesis de nanomateriales de alta precisión en su investigación? El entorno controlado de un horno CVD es crítico para el éxito. KINTEK se especializa en hornos de laboratorio de alta temperatura y equipos esenciales para el desarrollo de materiales avanzados. Nuestra experiencia apoya a los laboratorios en el logro del control preciso de la temperatura y la consistencia del proceso requeridos para sintetizar grafeno, CNT y otros nanomateriales. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de nanofabricación. Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la presión para el grafeno CVD? Dominando el parámetro clave para un crecimiento de calidad

- ¿Cuáles son las aplicaciones de las películas delgadas en la industria? Desbloquee la ingeniería avanzada de superficies para sus productos

- ¿Cuál es el mecanismo de crecimiento del grafeno? Una guía paso a paso para la síntesis CVD

- ¿Qué es la tecnología de recubrimiento óptico de película delgada? Una guía para controlar la luz con precisión

- ¿Cuáles son los diferentes tipos de recubrimientos por deposición? Metálicos, Cerámicos y Orgánicos Explicados

- ¿Cuál es el uso de las películas delgadas en óptica? Dominando el control de la luz para lentes, espejos y filtros

- ¿Cuáles son los componentes principales de un sistema de deposición química de vapor de filamento caliente (HFCVD)? Domina la síntesis de diamantes

- ¿Cuál es la función de agregar CO2 traza en MW-SWP CVD? Controlar el crecimiento de grafeno planar y suprimir las nano-paredes