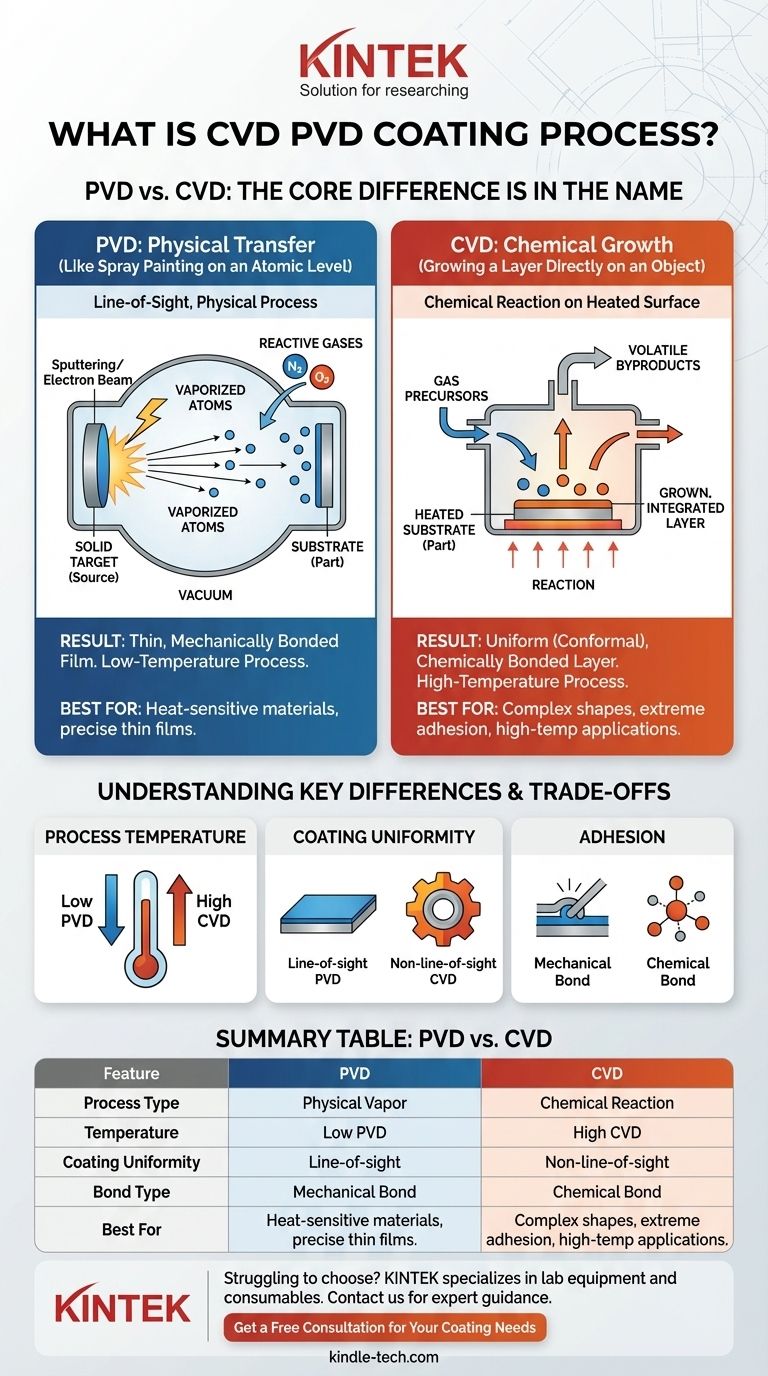

En esencia, la diferencia está en el nombre. El proceso PVD (Deposición Física de Vapor) transfiere físicamente un material sólido a un sustrato, mientras que el proceso CVD (Deposición Química de Vapor) utiliza reacciones químicas para hacer crecer una nueva capa en la superficie del sustrato. El PVD es como pintar con aerosol a nivel atómico, mientras que el CVD es más como hacer que un material crezca directamente sobre un objeto.

La distinción fundamental es cómo el material de recubrimiento llega y se adhiere a la pieza. El PVD es un proceso físico de línea de visión que implica la vaporización y deposición de un sólido. El CVD es un proceso químico donde los gases reaccionan y se descomponen en una superficie calentada para formar el recubrimiento.

Cómo funciona el PVD: una transformación física

La Deposición Física de Vapor abarca un grupo de métodos de deposición al vacío donde un material sólido se vaporiza, viaja a través de un vacío y se condensa en un sustrato.

El principio: de sólido a vapor

Todo el proceso ocurre dentro de una cámara de alto vacío para asegurar la pureza y prevenir la contaminación.

Una fuente de material sólido, conocida como el objetivo, es bombardeada con energía. Esto se puede lograr mediante métodos como el bombardeo de iones (pulverización catódica), un haz de electrones de alta energía o un arco catódico, que vaporiza el objetivo átomo por átomo.

La deposición: átomo por átomo

Este material vaporizado viaja en línea recta a través del vacío y se deposita en la superficie de la pieza que se está recubriendo. Esta deposición átomo por átomo crea una película muy delgada, altamente adherida y densa.

Para modificar las propiedades del recubrimiento, como la dureza o el color, se pueden introducir gases reactivos como nitrógeno u oxígeno en la cámara. Estos gases reaccionan con el vapor metálico a medida que se deposita en la pieza.

El resultado: una película delgada y adherida

El recubrimiento PVD resultante es una capa unida mecánicamente que es extremadamente dura y resistente al desgaste. El proceso se realiza típicamente a temperaturas más bajas que el CVD, lo que lo hace adecuado para una gama más amplia de materiales de sustrato.

Cómo funciona el CVD: una reacción química

La Deposición Química de Vapor crea un recubrimiento a través de un mecanismo fundamentalmente diferente. En lugar de transferir físicamente un sólido, construye una capa a partir de gases reactivos.

El principio: construcción con precursores químicos

En el proceso CVD, el sustrato se coloca dentro de una cámara de reacción y se calienta a una temperatura alta.

Se introduce en la cámara una mezcla cuidadosamente controlada de gases volátiles, conocidos como precursores. Estos precursores contienen los elementos necesarios para formar el recubrimiento final.

La reacción en la superficie

La alta temperatura del sustrato energiza los gases precursores, haciendo que reaccionen o se descompongan directamente en la superficie de la pieza. Esta reacción química forma una nueva capa de material sólido que "crece" en el sustrato.

Los subproductos volátiles de la reacción se purgan de la cámara y se gestionan para evitar el impacto ambiental.

El resultado: una capa integrada y crecida

Debido a que el recubrimiento se forma por una reacción en fase gaseosa, no es un proceso de línea de visión. Esto permite que el CVD produzca recubrimientos altamente uniformes (conformes), incluso en formas complejas y superficies internas.

Comprender las diferencias clave y las compensaciones

La elección entre PVD y CVD está impulsada por los requisitos específicos de la aplicación, particularmente las limitaciones de temperatura y la geometría de la pieza.

Temperatura del proceso

El CVD es un proceso de alta temperatura, que generalmente requiere que el sustrato se caliente significativamente para activar las reacciones químicas. Esto limita su uso a materiales que pueden soportar estas temperaturas sin dañarse ni distorsionarse.

El PVD es un proceso de baja temperatura en comparación. Esto lo hace ideal para recubrir materiales sensibles al calor, incluidos muchos aceros, aleaciones e incluso algunos plásticos.

Uniformidad y geometría del recubrimiento

El CVD se destaca en el recubrimiento uniforme de formas complejas. Debido a que los gases precursores fluyen alrededor de toda la pieza, puede crear un espesor de recubrimiento consistente en superficies intrincadas, orificios internos y esquinas afiladas.

El PVD es un proceso de línea de visión. Esto puede dificultar la consecución de un recubrimiento uniforme en piezas tridimensionales complejas sin una fijación y rotación sofisticadas durante el proceso.

Adhesión y propiedades del material

Ambos procesos pueden producir recubrimientos con excelente adhesión y propiedades deseables como dureza y resistencia al desgaste. Sin embargo, el enlace químico formado en el CVD a menudo resulta en una adhesión excepcional, ya que el recubrimiento se "crece" esencialmente en la capa superficial del sustrato.

Tomar la decisión correcta para su aplicación

En última instancia, el mejor proceso depende completamente de los objetivos de su proyecto y las limitaciones del material.

- Si su enfoque principal es recubrir materiales sensibles al calor: El PVD es la opción superior debido a sus temperaturas de proceso significativamente más bajas.

- Si su enfoque principal es lograr un recubrimiento uniforme en geometrías complejas: El CVD suele ser la mejor opción debido a su deposición en fase gaseosa sin línea de visión.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste en un material tolerante al calor: Ambos procesos son fuertes contendientes, y la decisión puede depender del material de recubrimiento específico y el costo.

Comprender el mecanismo central (transferencia física versus crecimiento químico) es clave para seleccionar la tecnología adecuada para sus necesidades.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Transferencia física de material sólido | Reacción química de gases |

| Temperatura | Temperatura más baja (adecuado para materiales sensibles al calor) | Alta temperatura (requiere sustratos tolerantes al calor) |

| Uniformidad del recubrimiento | Línea de visión (puede requerir rotación para piezas complejas) | Excelente uniformidad en geometrías complejas y superficies internas |

| Tipo de enlace | Enlace mecánico | Enlace químico (crecido en el sustrato) |

| Mejor para | Materiales sensibles al calor, películas delgadas precisas | Formas complejas, adhesión extrema, aplicaciones de alta temperatura |

¿Le cuesta elegir entre PVD y CVD para su equipo o componentes de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, brindando orientación experta y soluciones para todas sus necesidades de recubrimiento. Nuestro equipo puede ayudarle a seleccionar el proceso ideal para mejorar la durabilidad, el rendimiento y la eficiencia de su aplicación específica. Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo nuestra experiencia puede beneficiar a su laboratorio.

Obtenga una consulta gratuita para sus necesidades de recubrimiento

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales