En esencia, la deposición química de vapor (CVD) para grafeno es un proceso de ingeniería de precisión utilizado para cultivar una única capa continua de átomos de carbono sobre un sustrato. Implica introducir un gas que contiene carbono, como el metano, en una cámara de alta temperatura donde se descompone. Una lámina de metal, típicamente cobre, actúa como catalizador, proporcionando una superficie donde los átomos de carbono pueden organizarse en la estructura de celosía hexagonal del grafeno.

La CVD no es simplemente una receta para fabricar grafeno; es una técnica de fabricación escalable. Su principal ventaja radica en su capacidad para ensamblar grafeno monocapa de alta calidad desde cero en grandes áreas de superficie, lo que la convierte en el método líder para aplicaciones industriales y electrónicas.

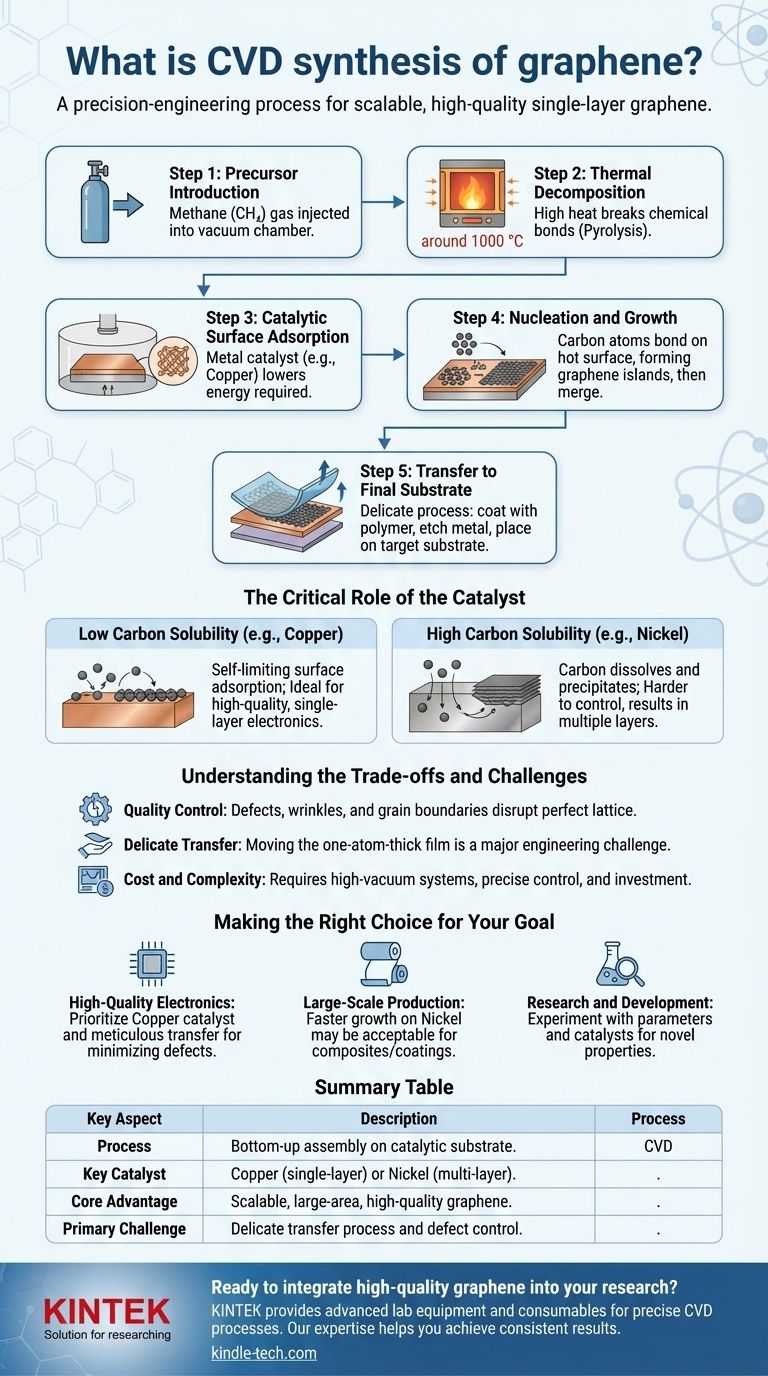

El mecanismo central: un desglose paso a paso

Para entender la CVD, es mejor verla como un proceso controlado y secuencial de ensamblaje atómico. Cada paso es crítico para la calidad de la película de grafeno final.

Paso 1: Introducción del precursor

Se inyecta un gas precursor volátil a base de carbono, más comúnmente metano (CH₄), en una cámara sellada bajo condiciones de vacío.

Paso 2: Descomposición térmica

La cámara se calienta a temperaturas extremadamente altas, típicamente alrededor de 1000 °C. Este calor intenso proporciona la energía para romper los enlaces químicos en el gas precursor, un proceso conocido como pirólisis, que libera átomos de carbono individuales.

Paso 3: Adsorción catalítica en la superficie

Dentro de la cámara hay un sustrato metálico, como una lámina de cobre (Cu). Este metal no es solo una superficie sobre la que crecer; actúa como un catalizador, reduciendo drásticamente la energía requerida para que ocurra la reacción de descomposición.

Paso 4: Nucleación y crecimiento

Los átomos de carbono libres se difunden a través de la superficie metálica caliente. Comienzan a unirse entre sí, formando pequeñas islas o "núcleos" de grafeno. A medida que más átomos de carbono se adhieren a los bordes de estas islas, crecen y finalmente se fusionan para formar una lámina continua de un solo átomo de espesor que cubre el sustrato.

Paso 5: Transferencia al sustrato final

Debido a que el grafeno es más útil en sustratos aislantes como obleas de silicio o plásticos, la película recién formada debe transferirse. Este delicado proceso generalmente implica recubrir el grafeno con un soporte de polímero, grabar el catalizador metálico y colocar cuidadosamente la lámina de grafeno-polímero sobre el sustrato objetivo.

El papel crítico del catalizador

La elección del catalizador metálico es el factor más significativo que determina las propiedades finales del grafeno. La interacción se rige por la solubilidad del carbono en el metal.

Baja solubilidad de carbono (por ejemplo, cobre)

El cobre tiene una solubilidad de carbono muy baja. Esto significa que los átomos de carbono no se disuelven en el metal a granel. En cambio, el proceso se limita a la superficie. Este mecanismo de adsorción superficial es auto-limitante, deteniéndose típicamente una vez que se ha formado una monocapa completa de grafeno, lo que convierte al cobre en el catalizador ideal para aplicaciones electrónicas de monocapa de alta calidad.

Alta solubilidad de carbono (por ejemplo, níquel)

El níquel tiene una alta solubilidad de carbono. A altas temperaturas, los átomos de carbono primero se disuelven en la lámina de níquel. A medida que la lámina se enfría, la solubilidad disminuye y el carbono "precipita" de nuevo a la superficie para formar grafeno. Este mecanismo de difusión y segregación es más difícil de controlar y puede resultar fácilmente en la formación de múltiples capas de grafeno inconsistentes.

Comprensión de las compensaciones y los desafíos

Si bien la CVD es el método más prometedor para la producción escalable de grafeno, no está exenta de complejidades. Reconocer estos desafíos es clave para una implementación exitosa.

El control de calidad es primordial

La celosía hexagonal "perfecta" del grafeno puede verse alterada por defectos, arrugas y límites de grano donde se encuentran diferentes islas de crecimiento. Estas imperfecciones pueden degradar las excepcionales propiedades electrónicas y mecánicas del material.

El proceso de transferencia es delicado

Mover una película de un átomo de espesor sin romperla, arrugarla o contaminarla es un desafío de ingeniería significativo. El paso de transferencia es a menudo la fuente de la mayoría de los defectos encontrados en el producto final.

Costo y complejidad

Aunque se describe como relativamente económico para la producción en grandes áreas, la CVD requiere una inversión de capital significativa. Depende de sistemas de alto vacío, controladores de flujo de gas precisos y hornos de alta temperatura, todo lo cual exige experiencia para operar de manera consistente.

Tomar la decisión correcta para su objetivo

Su elección de los parámetros de CVD está dictada enteramente por su aplicación final.

- Si su enfoque principal son los productos electrónicos de alta calidad: Priorice un catalizador de cobre por su crecimiento monocapa auto-limitante y controle meticulosamente el proceso de transferencia para minimizar los defectos.

- Si su enfoque principal es la producción a gran escala para compuestos o recubrimientos: Un proceso de crecimiento más rápido en un catalizador como el níquel puede ser aceptable, incluso si produce defectos menores o múltiples capas donde el rendimiento electrónico final no es el objetivo.

- Si su enfoque principal es la investigación y el desarrollo: Experimente con diferentes precursores, temperaturas y catalizadores para ajustar las propiedades específicas de la película de grafeno para nuevas aplicaciones.

En última instancia, dominar el proceso de CVD consiste en controlar el ensamblaje a escala atómica para liberar el notable potencial del grafeno.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Ensamblaje ascendente de átomos de carbono sobre un sustrato catalítico. |

| Catalizador clave | Cobre (para monocapa) o Níquel (para multicapa). |

| Ventaja principal | Producción escalable de grafeno de gran área y alta calidad. |

| Desafío principal | Proceso de transferencia delicado y control de defectos. |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de CVD precisos. Ya sea que esté desarrollando productos electrónicos de próxima generación o materiales compuestos avanzados, nuestra experiencia y soluciones confiables lo ayudan a lograr resultados consistentes y de alta calidad.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos específicos de síntesis de grafeno.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD