En términos sencillos, la deposición es el proceso de añadir una capa delgada de material sobre una superficie, conocida como sustrato. En la microfabricación, este es un paso fundamental de "construcción", donde los átomos o moléculas se aplican meticulosamente a una oblea de silicio para construir las intrincadas capas que forman transistores, cables y otros componentes de un circuito integrado.

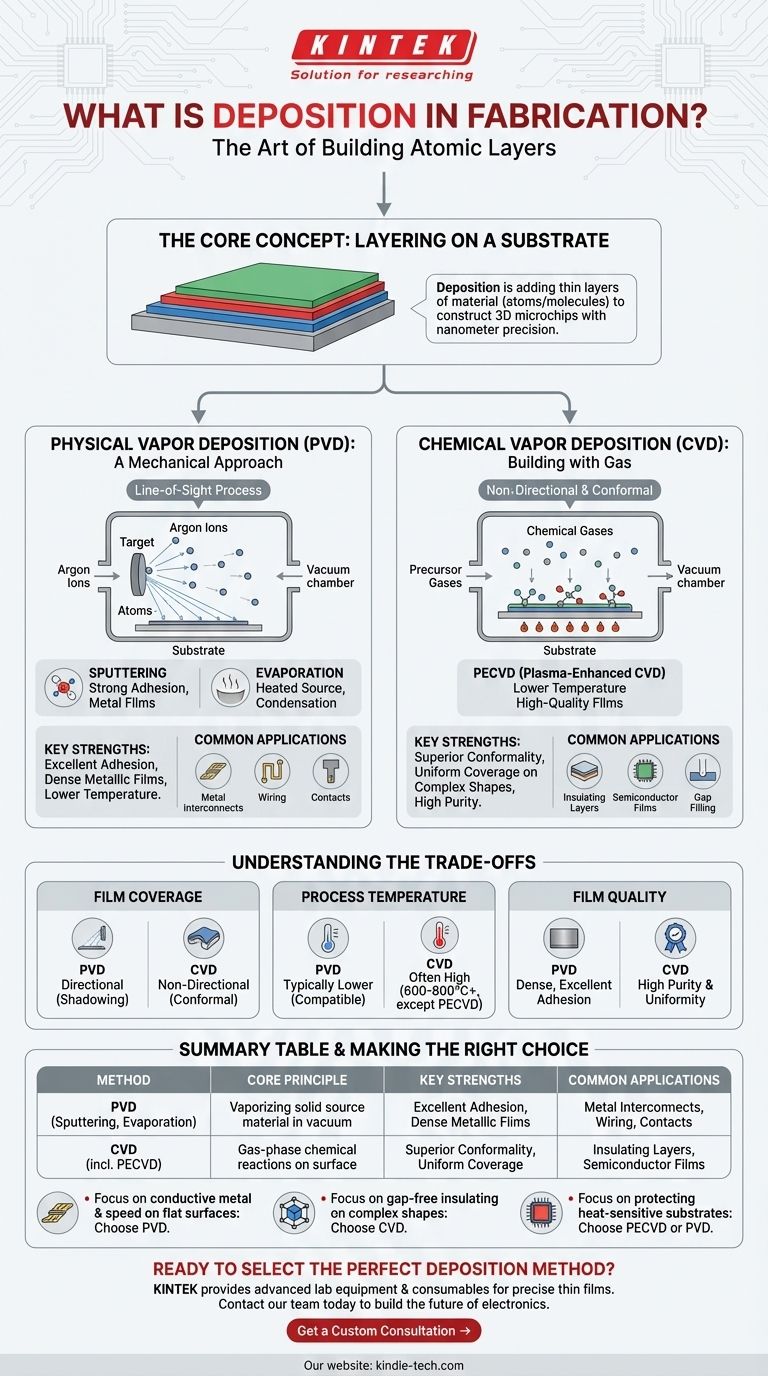

El concepto central a entender es que la deposición no es una acción única, sino una categoría de técnicas altamente controladas. La elección crítica es entre dos familias de métodos: la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD), cada una adecuada para crear diferentes tipos de capas con propiedades específicas.

El Papel de la Deposición en la Fabricación

Por qué las Capas lo son Todo

Los microchips modernos no son planos; son estructuras tridimensionales construidas capa por capa, a veces con más de 100 niveles distintos. Cada capa cumple un propósito específico.

Algunas capas deben ser conductoras para actuar como cables (p. ej., cobre, aluminio). Otras deben ser aislantes para prevenir cortocircuitos eléctricos (p. ej., dióxido de silicio). Otras más deben ser semiconductoras para formar los transistores mismos (p. ej., silicio policristalino).

La deposición es el proceso esencial utilizado para crear cada una de estas películas críticas con precisión a escala nanométrica.

Los Dos Pilares: Deposición Física vs. Química

La diferencia fundamental entre los dos métodos principales de deposición radica en cómo viaja el material desde su fuente hasta el sustrato.

Deposición Física de Vapor (PVD): Un Enfoque Mecánico

La PVD es un proceso de línea de visión donde un material fuente sólido o líquido se vaporiza en el vacío y luego se condensa sobre el sustrato. Piense en ello como una forma altamente controlada de pintura en aerosol, pero con átomos individuales.

Las dos técnicas de PVD más comunes son el pulverizado (sputtering) y la evaporación.

Cómo Funciona el Pulverizado (Sputtering)

En el pulverizado, un blanco hecho del material deseado es bombardeado con iones de alta energía (típicamente argón). Esta colisión expulsa físicamente átomos del blanco, los cuales luego viajan a través del vacío y recubren el sustrato.

El pulverizado es muy valorado por su fuerte adhesión y es un pilar para depositar películas metálicas utilizadas para cableado y contactos.

Cómo Funciona la Evaporación

La evaporación es más simple: el material fuente se calienta en un vacío hasta que se convierte en gas. Estos átomos gaseosos viajan en línea recta hasta que golpean el sustrato más frío, donde se condensan nuevamente en una película delgada sólida.

Aunque es efectiva, este método a veces puede resultar en películas menos densas y una peor adhesión en comparación con el pulverizado.

Deposición Química de Vapor (CVD): Construyendo con Gas

La CVD es un proceso donde el sustrato se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato, dejando atrás la película delgada sólida deseada.

Imagine cómo la humedad en el aire (un gas) forma una capa sólida de escarcha en un cristal frío. La CVD opera bajo un principio similar, pero con químicos cuidadosamente seleccionados para construir materiales específicos.

El Poder de la Conformidad

La ventaja clave de la CVD es su conformidad. Debido a que los gases precursores pueden fluir dentro y alrededor de características superficiales complejas, la CVD puede depositar una película de espesor uniforme sobre topografías tridimensionales altamente irregulares. Esto es algo con lo que la naturaleza de línea de visión de la PVD tiene dificultades.

Comprendiendo las Compensaciones

Elegir entre PVD y CVD no es una cuestión de cuál es "mejor", sino cuál es el adecuado para la tarea específica. La decisión implica compensaciones críticas.

Cobertura de la Película: Línea de Visión vs. Conforme

La PVD es direccional. Sobresale al recubrir la superficie superior de una característica, pero proporciona una mala cobertura en las paredes laterales, un efecto conocido como sombreado (shadowing).

La CVD no es direccional. Su capacidad para recubrir uniformemente formas complejas la hace esencial para crear capas aislantes que deben encapsular perfectamente el cableado subyacente sin dejar huecos.

Temperatura del Proceso

Los procesos CVD tradicionales a menudo requieren temperaturas muy altas (600-800°C o más) para impulsar las reacciones químicas necesarias. Estas temperaturas pueden dañar o alterar las capas depositadas previamente.

Los métodos PVD, especialmente el pulverizado, generalmente se pueden realizar a temperaturas mucho más bajas, lo que los hace compatibles con una gama más amplia de materiales y pasos de fabricación. Se desarrolló una variante llamada CVD Mejorada por Plasma (PECVD) específicamente para permitir la deposición de películas de alta calidad a temperaturas más bajas.

Pureza y Calidad de la Película

Ambos métodos pueden producir películas de alta calidad, pero sus fortalezas difieren. La CVD, particularmente la CVD a Baja Presión (LPCVD), es conocida por producir películas de pureza y uniformidad excepcionales.

La PVD, por otro lado, a menudo se prefiere para crear películas metálicas densas con excelente adhesión, lo cual es fundamental para interconexiones eléctricas confiables.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es crear interconexiones metálicas conductoras en una superficie relativamente plana: La PVD (específicamente el pulverizado) es el estándar de la industria debido a su velocidad, excelente adhesión y control sobre la densidad de la película.

- Si su enfoque principal es depositar una capa aislante sin huecos sobre una topografía compleja y no plana: La CVD es la única opción viable debido a su conformidad superior.

- Si su enfoque principal es depositar una película sobre un sustrato con componentes sensibles al calor: Se requiere un método de baja temperatura como PECVD o PVD para evitar dañar el dispositivo subyacente.

Comprender los principios de la deposición es comprender cómo se construyen fundamentalmente la electrónica moderna, una capa atómica a la vez.

Tabla Resumen:

| Método de Deposición | Principio Central | Fortalezas Clave | Aplicaciones Comunes |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Vaporización de un material fuente sólido en el vacío. | Excelente adhesión, películas metálicas densas, menor temperatura. | Interconexiones metálicas, cableado, contactos. |

| Deposición Química de Vapor (CVD) | Uso de reacciones químicas en fase gaseosa sobre el sustrato. | Conformidad superior, cobertura uniforme en formas complejas. | Capas aislantes, películas semiconductoras. |

¿Listo para seleccionar el método de deposición perfecto para su proyecto?

Elegir entre PVD y CVD es fundamental para el rendimiento y el rendimiento de sus dispositivos. Los expertos de KINTEK están aquí para ayudar. Nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para lograr películas delgadas precisas y de alta calidad.

Comuníquese con nuestro equipo hoy para discutir su aplicación específica, y permítanos ayudarle a construir el futuro de la electrónica, una capa atómica a la vez.

Obtener una Consulta Personalizada →

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora