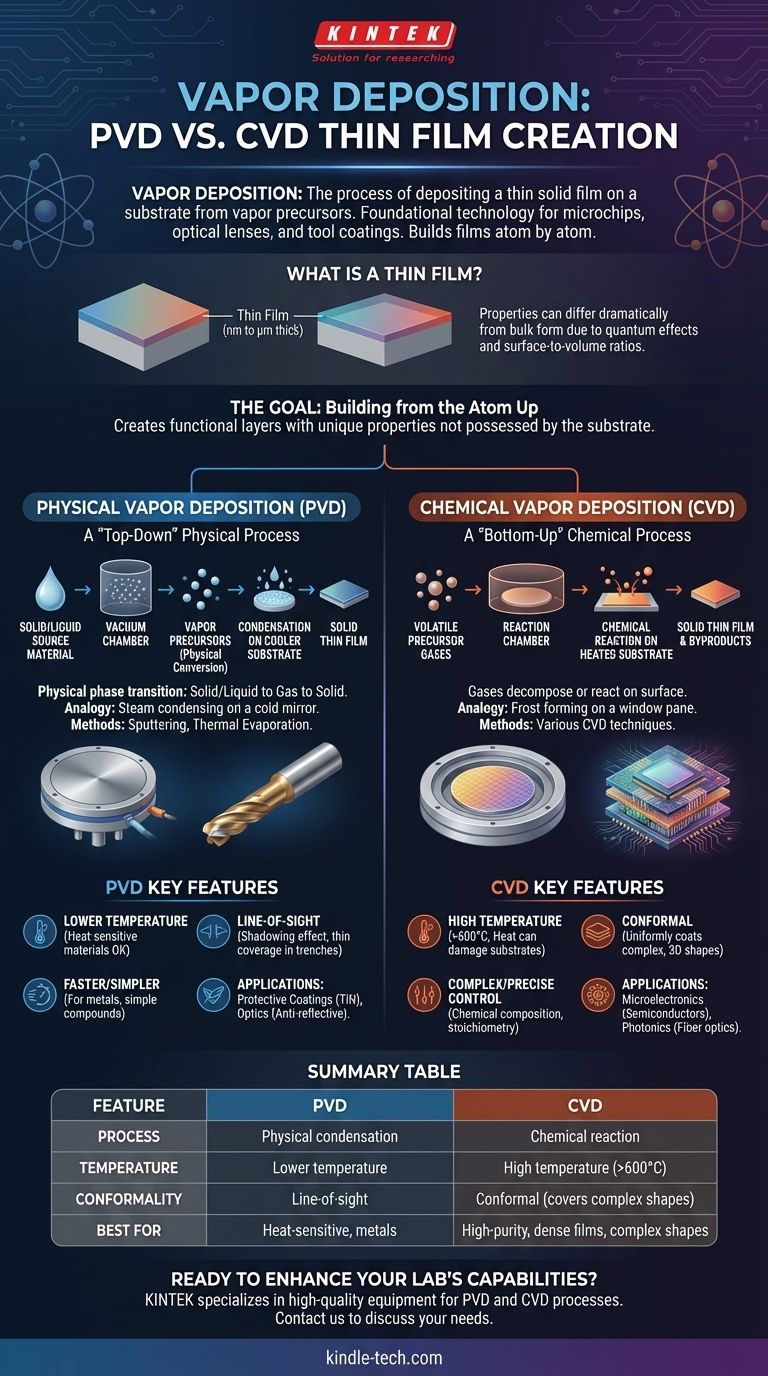

En ciencia de materiales y fabricación, el proceso de depositar una película sólida delgada sobre un sustrato a partir de precursores de vapor se conoce ampliamente como deposición de vapor. Esta tecnología fundamental implica el transporte de material en fase gaseosa y permitir que se condense o reaccione en una superficie, construyendo una capa de película capa por capa. Es el proceso central detrás de la creación de microchips, lentes ópticas avanzadas y recubrimientos duraderos para herramientas.

El concepto central a comprender es que la deposición de vapor no es una técnica única, sino una familia de procesos divididos en dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). La elección entre ellas depende de si la película se forma por un proceso de condensación física o por una reacción química en la superficie del sustrato.

El objetivo fundamental: construir desde el átomo

En esencia, la deposición de vapor es una forma de fabricación aditiva a escala atómica o molecular. El objetivo es crear una capa funcional con propiedades que el sustrato subyacente no posee.

¿Qué es una "película delgada"?

Una película delgada es una capa de material que varía desde unos pocos nanómetros (unas pocas docenas de átomos de espesor) hasta varios micrómetros.

Las propiedades de un material en una película delgada pueden ser drásticamente diferentes de sus propiedades en forma masiva debido a los efectos cuánticos y las relaciones superficie-volumen.

El papel del sustrato y el vapor

El sustrato es el material u objeto que se está recubriendo. Actúa como la base sobre la cual se construye la película.

Los precursores de vapor son los bloques de construcción gaseosos. Se crean ya sea convirtiendo una fuente sólida o líquida en un gas (PVD) o utilizando productos químicos inherentemente gaseosos (CVD).

Los dos pilares de la deposición de vapor: PVD y CVD

Comprender la distinción entre PVD y CVD es fundamental, ya que operan con principios fundamentalmente diferentes y son adecuados para diferentes aplicaciones.

Deposición Física de Vapor (PVD): un proceso físico "de arriba hacia abajo"

En PVD, un material fuente sólido o líquido se convierte físicamente en un vapor, típicamente dentro de una cámara de vacío.

Este vapor luego viaja y se condensa sobre un sustrato más frío, formando la película sólida. Es una transición de fase directa de sólido/líquido a gas y de nuevo a sólido.

Una analogía sencilla es la forma en que el vapor (vapor de agua) de una ducha caliente se condensa en una película de agua líquida en la superficie de un espejo frío. Los métodos PVD comunes incluyen la pulverización catódica y la evaporación térmica.

Deposición Química de Vapor (CVD): un proceso químico "de abajo hacia arriba"

En CVD, uno o más gases precursores volátiles se introducen en una cámara de reacción.

Estos gases se descomponen o reaccionan entre sí en la superficie de un sustrato calentado, dejando una película sólida como subproducto de la reacción química.

Piense en cómo se forma la escarcha en el cristal de una ventana. El vapor de agua en el aire no solo se congela en el cristal; sufre un cambio de fase y cristaliza de forma estructurada debido a la superficie fría y las condiciones atmosféricas.

Comprender las compensaciones críticas

Ninguno de los métodos es universalmente superior. La elección correcta depende enteramente del material, el sustrato y el resultado deseado.

Temperatura y compatibilidad del sustrato

La CVD generalmente requiere temperaturas muy altas (a menudo >600°C) para impulsar las reacciones químicas necesarias en la superficie del sustrato. Este calor puede dañar fácilmente sustratos sensibles como plásticos o componentes electrónicos completamente ensamblados.

La PVD es un proceso de temperatura mucho más baja. Dado que se basa en la condensación, puede utilizarse para recubrir una gama mucho más amplia de materiales sensibles al calor.

Calidad y conformabilidad de la película

La CVD sobresale en la creación de películas altamente puras, densas y conformes. Debido a que los gases precursores pueden fluir alrededor de un objeto, la CVD puede recubrir uniformemente formas tridimensionales complejas con alta precisión.

La PVD es fundamentalmente un proceso de línea de visión. El material vaporizado viaja en línea recta, lo que puede crear un efecto de "sombra" y conducir a una cobertura delgada o inexistente en la parte posterior de un objeto o dentro de zanjas profundas.

Complejidad del proceso y tasa de deposición

Los procesos PVD a veces pueden ser más rápidos y mecánicamente más simples, especialmente para depositar metales puros o compuestos simples.

La CVD implica la gestión de químicas de gases complejas, caudales y altas temperaturas, lo que puede aumentar los costos operativos y las preocupaciones de seguridad. Sin embargo, ofrece un control preciso sobre la composición química de la película.

Por qué este proceso es fundamental para la tecnología moderna

La deposición de vapor no es una técnica de laboratorio oscura; es un paso de fabricación crítico en casi todas las industrias de alta tecnología.

En microelectrónica

La fabricación de semiconductores depende completamente de la deposición de vapor. Se utiliza para crear las capas alternas de materiales conductores, aislantes y semiconductores que forman transistores y circuitos en una oblea de silicio.

Para recubrimientos protectores

Los recubrimientos duros y resistentes al desgaste, como el nitruro de titanio (TiN) en brocas y herramientas de corte, se aplican mediante PVD. Esto extiende drásticamente la vida útil y el rendimiento de la herramienta.

En óptica y fotónica

Los recubrimientos antirreflectantes en gafas y lentes de cámara se crean utilizando PVD para depositar capas precisas de materiales con índices de refracción específicos. La CVD se utiliza para fabricar el vidrio ultrapuro para cables de fibra óptica.

Tomar la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con el requisito principal de su aplicación.

- Si su enfoque principal es recubrir materiales sensibles al calor o lograr una capa metálica simple: la PVD suele ser la opción más directa y adecuada debido a sus temperaturas de procesamiento más bajas.

- Si su enfoque principal es crear una película altamente pura, densa y uniforme sobre una forma compleja: la CVD es superior por su capacidad para producir recubrimientos conformes a través de reacciones químicas.

- Si su enfoque principal es ajustar una composición química o estructura cristalina específica: la CVD generalmente ofrece un control más preciso sobre la estequiometría y las propiedades de la película final.

En última instancia, comprender la diferencia fundamental entre la condensación física y la reacción química es la clave para aprovechar la tecnología de película delgada para cualquier aplicación.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso | Condensación física de vapor | Reacción química sobre el sustrato |

| Temperatura | Temperatura más baja | Alta temperatura (>600°C) |

| Conformabilidad del recubrimiento | Línea de visión | Conforme (cubre formas complejas) |

| Mejor para | Sustratos sensibles al calor, metales | Películas densas de alta pureza, formas complejas |

¿Listo para mejorar las capacidades de su laboratorio con la deposición de película delgada de precisión? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para procesos PVD y CVD. Ya sea que trabaje con materiales sensibles al calor o necesite recubrimientos conformes para componentes complejos, nuestras soluciones ofrecen un rendimiento y una fiabilidad superiores. Contáctenos hoy para discutir cómo podemos apoyar las necesidades específicas de deposición de película delgada de su laboratorio.

Guía Visual

Productos relacionados

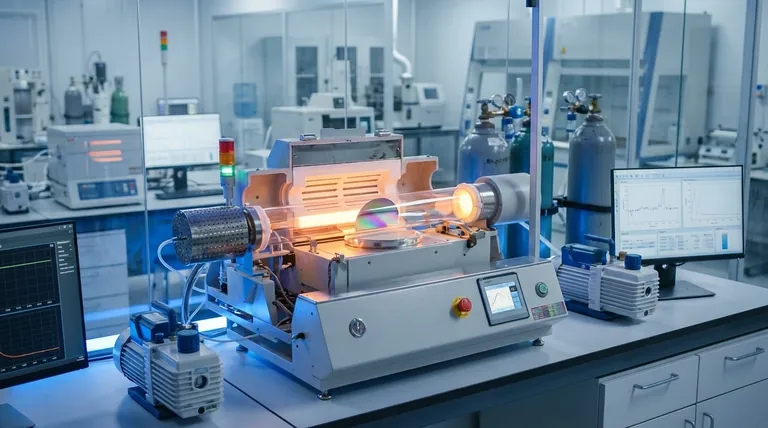

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas