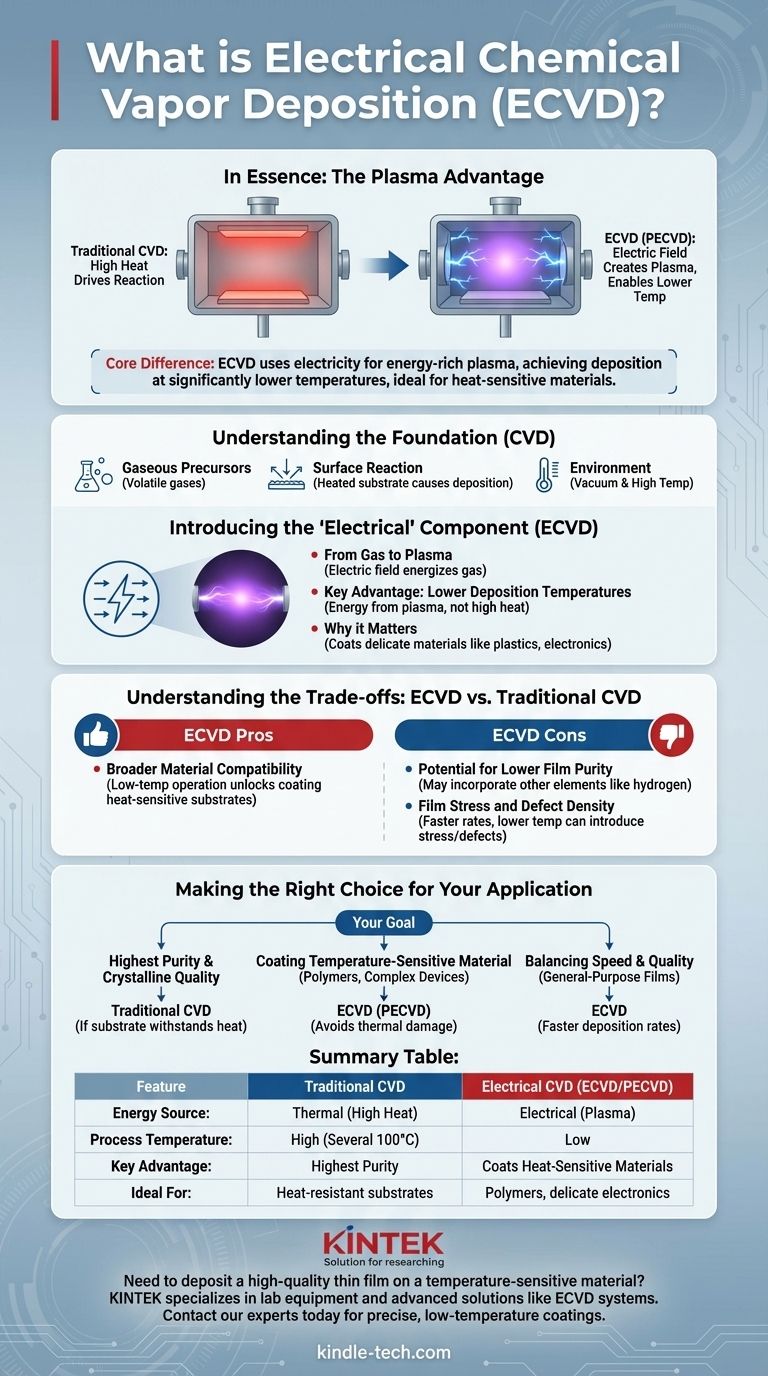

En esencia, la deposición química de vapor eléctrica (ECVD) es una forma especializada de deposición química de vapor que utiliza un campo eléctrico para crear un plasma. Este plasma energiza los gases precursores, permitiendo la deposición de películas delgadas de alta calidad sobre una superficie a temperaturas significativamente más bajas que los métodos CVD tradicionales.

La diferencia fundamental es simple: mientras que la CVD tradicional se basa únicamente en el calor elevado para impulsar las reacciones químicas, la ECVD utiliza electricidad para crear un plasma rico en energía, logrando el mismo resultado sin temperaturas extremas. Esto la hace ideal para recubrir materiales sensibles al calor.

Comprendiendo los fundamentos: ¿Qué es la deposición química de vapor (CVD)?

Para entender la ECVD, primero debe comprender los principios de la deposición química de vapor (CVD) estándar. Es un proceso fundamental para crear capas sólidas ultrafinas y de alto rendimiento sobre un sustrato.

El principio fundamental: Precursores gaseosos

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción. Estos gases contienen los elementos químicos que formarán el recubrimiento final.

El proceso de deposición: Una reacción en una superficie

Dentro de la cámara, el sustrato (la pieza de trabajo a recubrir) se calienta. Esta energía térmica hace que los gases precursores reaccionen o se descompongan en la superficie del sustrato, depositando una película delgada sólida.

El entorno: Vacío y temperatura

Todo este proceso ocurre en vacío bajo condiciones estrictamente controladas. El vacío asegura la pureza, mientras que las altas temperaturas —a menudo varios cientos de grados Celsius— proporcionan la energía necesaria para iniciar la reacción química.

Introduciendo el componente "eléctrico": Cómo funciona la ECVD

La deposición química de vapor eléctrica, más comúnmente conocida como deposición química de vapor asistida por plasma (PECVD), altera fundamentalmente la fuente de energía para la reacción.

De gas a plasma: El papel del campo eléctrico

En lugar de depender solo del calor, la ECVD aplica un fuerte campo eléctrico a los gases precursores dentro de la cámara. Este campo energiza el gas, arrancando electrones de los átomos y creando un plasma—un estado de la materia altamente reactivo.

La ventaja clave: Temperaturas de deposición más bajas

Debido a que el plasma ya se encuentra en un estado de alta energía y reactividad, el proceso de deposición ya no requiere calor extremo. La energía para la reacción proviene del propio plasma cargado eléctricamente, no del calentamiento del sustrato a altas temperaturas.

Por qué importan las temperaturas más bajas

Este es el principal impulsor para usar ECVD. Permite la deposición de películas delgadas en materiales que no pueden soportar el alto calor de la CVD tradicional, como plásticos, ciertos semiconductores y otros componentes electrónicos delicados.

Comprendiendo las compensaciones: ECVD vs. CVD tradicional

Elegir entre la CVD tradicional y su variante asistida por plasma implica un conjunto claro de compensaciones relacionadas con la temperatura, la calidad y la aplicación.

Pro: Mayor compatibilidad de materiales

El funcionamiento a baja temperatura de la ECVD es su mayor fortaleza. Desbloquea la capacidad de recubrir sustratos sensibles al calor que se dañarían o destruirían por las condiciones de un proceso CVD estándar.

Contra: Potencial de menor pureza de la película

El proceso de plasma a veces puede llevar a la incorporación de otros elementos, como hidrógeno, en la película depositada. Esto puede hacer que la película resultante sea menos pura que una producida por CVD térmica de alta temperatura.

Contra: Tensión de la película y densidad de defectos

Aunque las tasas de deposición pueden ser más rápidas, la menor temperatura y el entorno de plasma a veces pueden introducir tensión interna o una mayor densidad de defectos en la estructura cristalina de la película en comparación con el crecimiento lento y metódico en un proceso CVD térmico.

Tomando la decisión correcta para su aplicación

Su objetivo específico determina qué método es superior. La decisión no se trata de qué proceso es "mejor" en general, sino de cuál es la herramienta adecuada para el trabajo.

- Si su enfoque principal es la mayor pureza de película y calidad cristalina posibles: La CVD tradicional de alta temperatura suele ser la opción superior, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es recubrir un material sensible a la temperatura como un polímero o un dispositivo microelectrónico complejo: La ECVD (o PECVD) es el enfoque necesario y correcto, ya que evita el daño térmico.

- Si su enfoque principal es equilibrar la velocidad con la calidad para películas de uso general: La ECVD puede ofrecer tasas de deposición más rápidas, lo que la convierte en una opción más económica para ciertas aplicaciones industriales.

En última instancia, comprender el papel de la energía —térmica versus eléctrica— es la clave para dominar estas potentes técnicas de deposición.

Tabla resumen:

| Característica | CVD Tradicional | CVD Eléctrica (ECVD/PECVD) |

|---|---|---|

| Fuente de Energía | Térmica (Calor Elevado) | Eléctrica (Plasma) |

| Temperatura del Proceso | Alta (Varios 100°C) | Baja |

| Ventaja Clave | Mayor Pureza y Calidad de la Película | Recubre Materiales Sensibles al Calor |

| Ideal Para | Sustratos que pueden soportar altas temperaturas | Polímeros, electrónica delicada, dispositivos complejos |

¿Necesita depositar una película delgada de alta calidad en un material sensible a la temperatura? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con soluciones avanzadas como los sistemas ECVD. Nuestra experiencia garantiza que logre recubrimientos precisos a baja temperatura sin comprometer el rendimiento. ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de deposición perfecta para su aplicación!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza