En esencia, un horno de craqueo de etileno es un reactor industrial masivo diseñado para un único y crítico propósito: descomponer térmicamente grandes moléculas de hidrocarburos en otras más pequeñas y valiosas. A través de un proceso de alta temperatura llamado craqueo con vapor, transforma materias primas como el etano o la nafta en etileno, el principal bloque de construcción para la mayoría de los plásticos del mundo, y otros coproductos valiosos.

El horno de craqueo es el corazón de alta temperatura de la industria petroquímica moderna. No solo calienta una sustancia; utiliza energía térmica controlada con precisión para descomponer las materias primas en los ingredientes químicos fundamentales necesarios para innumerables productos.

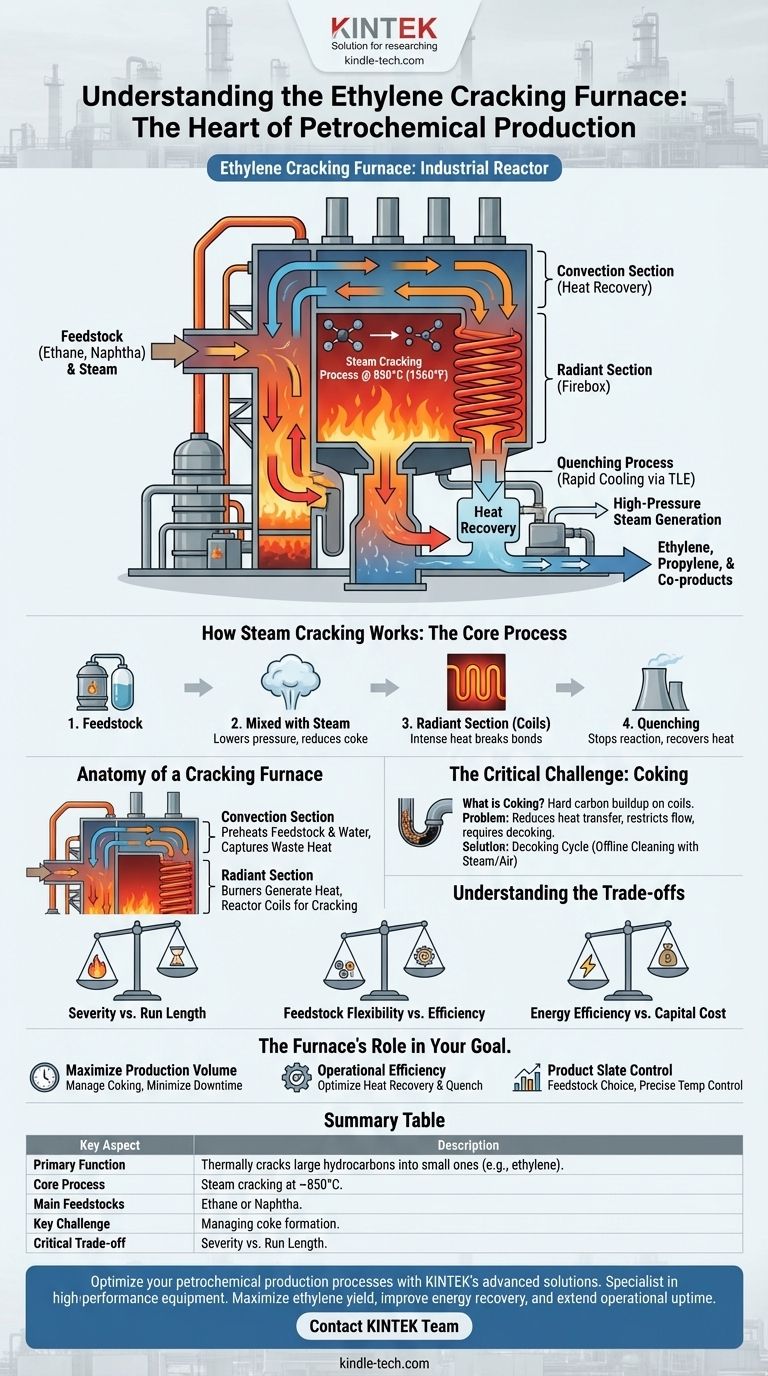

Cómo funciona el craqueo con vapor: el proceso central

El horno funciona según el principio de la descomposición térmica. Al someter los hidrocarburos a calor extremo en un ambiente controlado, los enlaces químicos que los mantienen unidos se rompen, o "craquean", lo que da como resultado una mezcla de moléculas más pequeñas.

La materia prima

El proceso comienza con una materia prima de hidrocarburo. Esto suele ser un hidrocarburo ligero como el etano (un componente del gas natural) o una corriente líquida más pesada como la nafta (un producto de refinería). La elección de la materia prima dicta el diseño del horno y la mezcla de productos que producirá.

El papel del vapor

La materia prima de hidrocarburo se mezcla con vapor antes de entrar al horno. El vapor cumple dos funciones críticas: disminuye la presión parcial de los hidrocarburos, lo que promueve las reacciones de craqueo deseadas, y reduce la formación de coque, un subproducto de carbono duro que ensucia el equipo.

Las bobinas del horno (sección radiante)

Esta mezcla fluye hacia una red de tubos, o bobinas, ubicados en la parte más caliente del horno: la sección radiante o "caja de fuego". Aquí, los quemadores calientan las bobinas a temperaturas de alrededor de 850°C (1560°F). En la fracción de segundo que la mezcla pasa dentro de estas bobinas, el calor intenso rompe las moléculas de hidrocarburo.

El proceso de enfriamiento

La reacción debe detenerse casi instantáneamente para fijar la mezcla de productos deseada y evitar reacciones posteriores no deseadas. El gas caliente que sale de las bobinas se enfría rápidamente en un dispositivo llamado intercambiador de línea de transferencia (TLE) o enfriador de temple. Este proceso también recupera una gran cantidad de calor, que se utiliza para generar vapor de alta presión valioso, mejorando significativamente la eficiencia energética general de la planta.

Anatomía de un horno de craqueo

Un horno de craqueo es una pieza de ingeniería compleja y altamente integrada, típicamente dividida en dos secciones principales.

La sección de convección

Esta es la sección superior y más fría del horno. Su función principal es la recuperación de calor. Los gases de combustión calientes de los quemadores de abajo viajan a través de esta sección, precalentando la materia prima, el vapor y el agua de la caldera entrantes. Esto captura el calor residual y reduce drásticamente el consumo de combustible del horno.

La sección radiante (caja de fuego)

Este es el corazón de alta temperatura del horno. Alberga los quemadores que generan el inmenso calor y las bobinas del reactor donde tiene lugar la reacción de craqueo real. El diseño de esta sección es fundamental para garantizar una distribución uniforme del calor y lograr las condiciones de reacción deseadas.

El desafío crítico: el coquizado

El mayor desafío operativo en un craqueador de vapor es la gestión de un subproducto inevitable: el coque.

¿Qué es el coquizado?

El coque es una forma dura y sólida de carbono que se deposita gradualmente en la superficie interior de las bobinas del reactor. Es un resultado natural de las reacciones de craqueo a alta temperatura.

Por qué el coquizado es un problema

A medida que se acumula el coque, actúa como aislante, reduciendo la transferencia de calor al gas del proceso. Esto obliga a los operadores a aumentar la tasa de combustión para mantener la temperatura requerida. La capa de coque también restringe la trayectoria del flujo, aumentando la caída de presión a través de las bobinas y, en última instancia, limitando el rendimiento del horno.

El ciclo de descarbonización

Eventualmente, la acumulación de coque se vuelve tan severa que el horno debe ser puesto fuera de servicio para su limpieza. Este proceso, conocido como descarbonización, implica cortar la alimentación de hidrocarburos y usar una mezcla de vapor y aire para quemar cuidadosamente el coque de las bobinas. Este tiempo de inactividad representa una pérdida significativa de producción.

Comprender las compensaciones

Operar un horno de craqueo de manera efectiva requiere equilibrar varios factores contrapuestos.

Severidad vs. Duración de la corrida

Operar a temperaturas más altas (mayor "severidad") puede aumentar el rendimiento de etileno valioso. Sin embargo, también acelera drásticamente la tasa de formación de coque, lo que lleva a tiempos de operación más cortos entre los ciclos de descarbonización.

Flexibilidad de la materia prima vs. Eficiencia

Un horno diseñado específicamente para una materia prima ligera como el etano será altamente eficiente para esa alimentación, pero puede funcionar mal con una alimentación más pesada como la nafta. Un diseño más flexible puede manejar múltiples materias primas, pero puede no estar perfectamente optimizado para ninguna en particular.

Eficiencia energética vs. Costo de capital

La incorporación de sistemas de recuperación de calor más extensos en la sección de convección aumenta la eficiencia energética del horno y reduce los costos operativos. Sin embargo, estos sistemas complejos también aumentan significativamente la inversión de capital inicial requerida para construir el horno.

El papel del horno en su objetivo

Comprender la función del horno es clave para comprender toda la cadena de valor petroquímica. Su rendimiento dicta directamente la rentabilidad y eficiencia de la planta.

- Si su enfoque principal es maximizar el volumen de producción: El objetivo crítico es gestionar la tasa de coquización para extender el tiempo de "funcionamiento" y minimizar el tiempo de inactividad por descarbonización.

- Si su enfoque principal es la eficiencia operativa: El diseño de los sistemas de recuperación de calor en la sección de convección y los intercambiadores de enfriamiento es primordial para minimizar el consumo de combustible.

- Si su enfoque principal es el control de la gama de productos: La elección de la materia prima y el control preciso de las temperaturas de funcionamiento del horno son las palancas principales para determinar el rendimiento final de etileno, propileno y otros coproductos.

En última instancia, el horno de craqueo de etileno es el potente motor que convierte los combustibles fósiles crudos en los bloques de construcción químicos de alto valor que forman la base de nuestro mundo material moderno.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Craquea térmicamente grandes moléculas de hidrocarburos en otras más pequeñas (por ejemplo, etileno). |

| Proceso central | Craqueo con vapor a temperaturas alrededor de 850°C (1560°F). |

| Principales materias primas | Etano (de gas natural) o nafta (de refinerías). |

| Desafío clave | Gestión de la formación de coque, que requiere ciclos de descarbonización periódicos. |

| Compensación crítica | Mayor severidad (temperatura) aumenta el rendimiento de etileno pero acorta la duración de la corrida. |

Optimice sus procesos de producción petroquímica con las soluciones avanzadas de KINTEK. Como especialistas en equipos de laboratorio e industriales de alto rendimiento, entendemos el equilibrio crítico entre la severidad del horno, la eficiencia y la duración de la corrida. Ya sea que su objetivo sea maximizar el rendimiento de etileno, mejorar la recuperación de energía o extender el tiempo de actividad operativa, nuestra experiencia puede ayudarlo a lograrlo. Contacte a nuestro equipo hoy para discutir cómo podemos apoyar sus necesidades específicas en investigación de catálisis, pruebas de materiales y optimización de procesos.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno mufla de alta temperatura? Una guía para los sistemas centrales

- ¿Cómo se transfiere el calor en un horno? Domine la radiación, la convección y la conducción

- ¿Cuál es la temperatura más alta de un horno? Desbloqueando los límites del calor extremo

- ¿Cuál es la característica principal de un horno mufla? Desbloquee Calentamiento Puro y Libre de Contaminación

- ¿Qué características de construcción contribuyen a la practicidad y fiabilidad de un horno mufla? Elementos clave de diseño para el éxito en el laboratorio