En esencia, el recocido a alta temperatura es un proceso de tratamiento térmico controlado utilizado para alterar fundamentalmente la microestructura interna de un material. Este ciclo térmico cuidadosamente gestionado —calentar a una temperatura alta específica, mantenerla allí y luego enfriar— no se trata de fundir el material, sino de dar a sus átomos suficiente energía para moverse y reorganizarse. Los objetivos principales son reparar el daño cristalino, activar las impurezas y aliviar las tensiones internas, mejorando así propiedades críticas como la ductilidad y la conductividad eléctrica.

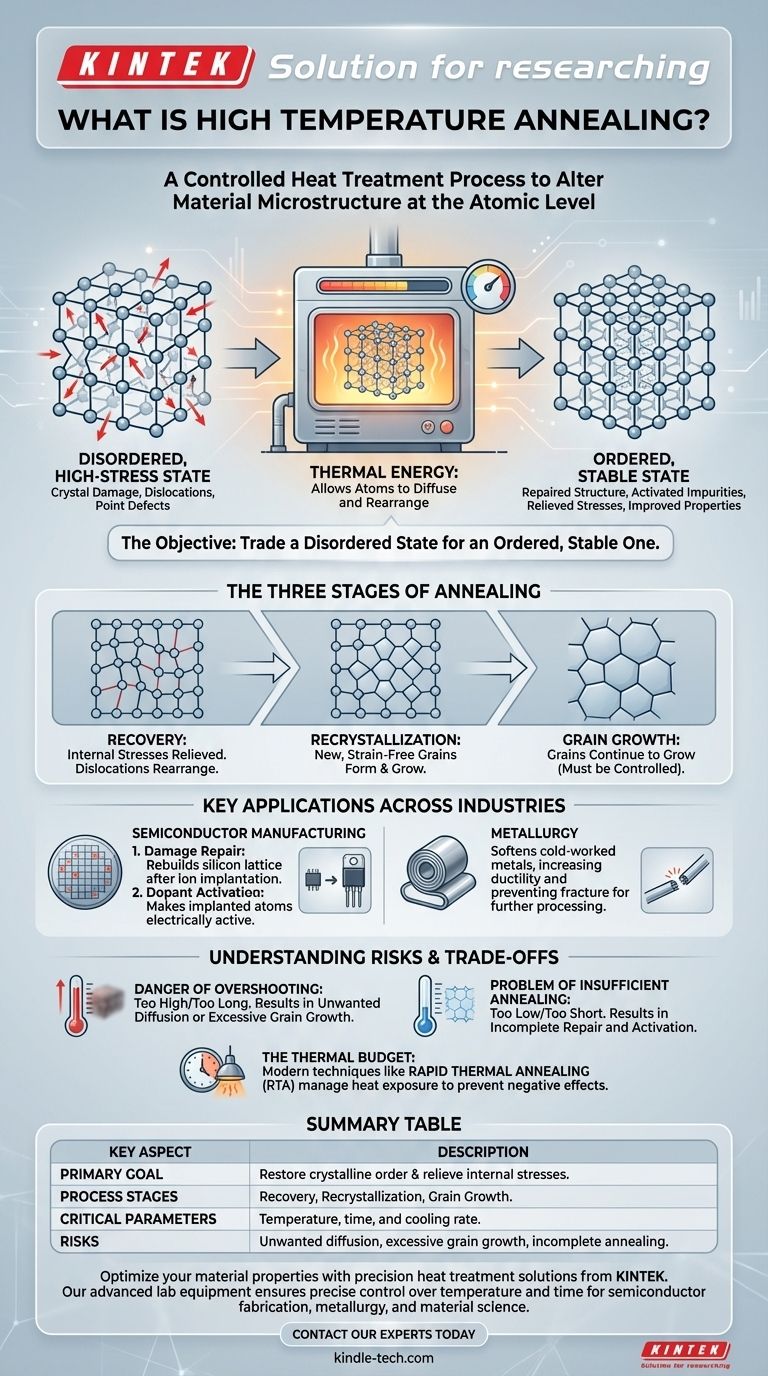

El recocido a alta temperatura es una herramienta de ingeniería de precisión utilizada para reparar la estructura cristalina interna de un material. El objetivo es cambiar un estado desordenado y de alta tensión por uno ordenado y estable, desbloqueando así las propiedades físicas y eléctricas deseadas del material.

El objetivo fundamental: Restaurar el orden cristalino

El recocido a alta temperatura es fundamentalmente un proceso de optimización termodinámica. Permite que un material pase de un estado desordenado y de alta energía a un estado más estable, de menor energía y más útil.

¿Qué "daño" estamos reparando?

Los materiales rara vez son perfectos. Procesos como el trabajo en frío en metales o la implantación de iones en semiconductores introducen un desorden significativo en la red cristalina.

Este daño se manifiesta como dislocaciones, que son desalineaciones en la estructura cristalina, o defectos puntuales, donde faltan átomos o están en el lugar equivocado. Estos defectos actúan como obstáculos, impidiendo el flujo de electrones o haciendo que un material sea quebradizo.

El papel de la energía térmica

El calor proporciona la energía cinética necesaria para que los átomos superen sus barreras de energía locales.

Al elevar la temperatura, permitimos que los átomos vibren más intensamente y se difundan, o se muevan, a través de la red. Esta movilidad les permite volver a sus posiciones adecuadas y de baja energía, "curando" eficazmente los defectos.

Las tres etapas del recocido

El proceso se puede entender a grandes rasgos en tres fases:

- Recuperación: Las tensiones internas se alivian a medida que las dislocaciones dentro del cristal se reorganizan en configuraciones de menor energía.

- Recristalización: Nuevos granos libres de tensión comienzan a formarse y crecer, reemplazando los granos deformados y con muchos defectos.

- Crecimiento de grano: Una vez completada la recristalización, los nuevos granos pueden seguir creciendo. Esto debe controlarse cuidadosamente, ya que los granos excesivamente grandes a veces pueden ser perjudiciales.

Aplicaciones clave en todas las industrias

Si bien los principios son universales, la aplicación específica del recocido a alta temperatura se adapta a la industria y al material.

En la fabricación de semiconductores

Esta es una de las aplicaciones más críticas. Después de que los iones (dopantes como el boro o el fósforo) se introducen en una oblea de silicio durante la implantación iónica, la red cristalina se daña gravemente.

El recocido a alta temperatura logra dos objetivos esenciales aquí:

- Reparación de daños: Proporciona la energía para reconstruir la red cristalina de silicio.

- Activación de dopantes: Permite que los átomos dopantes implantados se muevan a sitios sustitucionales dentro de la red, donde pueden donar o aceptar electrones y volverse eléctricamente activos. Sin este paso, los dopantes serían inútiles.

En metalurgia

Después de que un metal se deforma mecánicamente (un proceso conocido como trabajo en frío), se vuelve más duro pero también más quebradizo debido a un aumento de las dislocaciones.

El recocido se utiliza para revertir este efecto, haciendo que el metal sea más blando y más dúctil (capaz de ser estirado en un alambre o moldeado). Esto permite un procesamiento posterior sin riesgo de fractura.

Comprensión de las compensaciones y los riesgos

El recocido a alta temperatura es un proceso de precisión. Desviarse de los parámetros óptimos puede crear nuevos problemas en lugar de resolver los existentes.

El peligro de excederse

Usar una temperatura demasiado alta o mantenerla durante demasiado tiempo puede ser muy perjudicial.

En los semiconductores, esto conduce a una difusión de dopantes no deseada, difuminando los límites nítidos de los transistores microscópicos que se intentan crear. En los metales, puede causar un crecimiento excesivo del grano, lo que puede reducir la resistencia del material.

El problema del recocido insuficiente

Por el contrario, si la temperatura es demasiado baja o el tiempo es demasiado corto, el proceso será incompleto.

El daño cristalino permanecerá y los dopantes en un semiconductor no se activarán por completo. Esto da como resultado dispositivos y materiales que no cumplen con sus especificaciones de rendimiento.

El concepto de presupuesto térmico

En la fabricación de semiconductores, cada paso de alta temperatura consume una parte del "presupuesto térmico". Esta es la cantidad total de calor a la que se puede exponer un dispositivo antes de que los efectos negativos, como la difusión, comiencen a comprometer su estructura.

Técnicas modernas como el Recocido Térmico Rápido (RTA) se desarrollaron específicamente para gestionar esto. El RTA utiliza lámparas de alta intensidad para calentar una oblea a temperaturas muy altas en segundos, logrando el recocido antes de que pueda ocurrir una difusión significativa.

Tomar la decisión correcta para su proceso

La estrategia de recocido ideal está dictada enteramente por su material y su objetivo final.

- Si su objetivo principal es activar dopantes en semiconductores modernos: Necesita un proceso de corta duración como el Recocido Térmico Rápido (RTA) para maximizar la activación minimizando la difusión de dopantes.

- Si su objetivo principal es ablandar una pieza metálica grande para su conformabilidad: Un recocido en horno más lento y tradicional es el enfoque correcto para garantizar un calentamiento uniforme y un alivio de tensiones en todo el material a granel.

- Si su objetivo principal es reparar daños cristalinos generalizados después de la implantación iónica: La temperatura y la duración deben optimizarse cuidadosamente para permitir la reparación de la red sin causar efectos secundarios no deseados como la agrupación de dopantes.

En última instancia, dominar el recocido a alta temperatura significa tratarlo no como un simple calentamiento, sino como una herramienta de precisión para la ingeniería de materiales a nivel atómico.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Restaurar el orden cristalino y aliviar las tensiones internas. |

| Etapas del proceso | Recuperación, Recristalización, Crecimiento de grano. |

| Aplicaciones comunes | Activación de dopantes en semiconductores, ablandamiento de metales, reparación de daños cristalinos. |

| Parámetros críticos | Temperatura, tiempo y velocidad de enfriamiento. |

| Riesgos | Difusión de dopantes no deseada, crecimiento excesivo de grano, recocido incompleto. |

Optimice las propiedades de su material con soluciones de tratamiento térmico de precisión de KINTEK.

El recocido a alta temperatura es un paso crítico para lograr el rendimiento eléctrico y mecánico deseado en semiconductores y metales. Ya sea que necesite activar dopantes con Recocido Térmico Rápido (RTA) o ablandar piezas metálicas para su conformabilidad, el equipo de laboratorio avanzado de KINTEK garantiza un control preciso sobre la temperatura y el tiempo.

Nuestra experiencia en equipos y consumibles de laboratorio apoya a investigadores y fabricantes en:

- Fabricación de semiconductores: Logre una alta activación de dopantes con una difusión mínima.

- Metalurgia: Mejore la ductilidad y alivie las tensiones en metales trabajados en frío.

- Ciencia de materiales: Repare el daño cristalino y optimice la estructura del grano.

Permita que KINTEK le ayude a dominar este proceso de ingeniería a nivel atómico. Contacte hoy mismo con nuestros expertos para discutir sus requisitos específicos de recocido y descubrir el equipo adecuado para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuáles son los requisitos para un horno de tratamiento térmico? Una guía para el control preciso de la temperatura y la atmósfera

- ¿Cuál es el principio de un horno de arco para fusión? Aprovechamiento de arcos eléctricos de alta corriente para la fusión de metales

- ¿Puede ocurrir un arco en el vacío? Sí, y aquí te explicamos cómo evitarlo en tu diseño de alto voltaje.

- ¿Por qué se utiliza un horno de elemento calefactor de grafito de alto vacío para la sinterización de HAp? Lograr recubrimientos puros y de alta unión

- ¿Cuál es el papel de un horno de fusión por arco en la síntesis de siliciuro de uranio? Dominio de la composición del combustible nuclear

- ¿El recocido es solo para el acero? Desbloquee la versatilidad de los materiales con este tratamiento térmico esencial

- ¿Cuáles son las ventajas de usar un horno de vacío para la sinterización por reacción? Precisión para Piezas Grandes de Carburo de Boro

- ¿Qué función realiza un horno de recocido a alta temperatura? Mejora las propiedades de la película delgada de TiO2 y la estructura cristalina