En esencia, la sinterización a alta temperatura es un proceso térmico utilizado en metalurgia de polvos donde las piezas metálicas compactadas se calientan a temperaturas significativamente superiores a los estándares convencionales. Para los componentes a base de hierro, esto significa operar alrededor de 2050 °F (aproximadamente 1121 °C), entre 100 y 250 °F más alto de lo normal. El objetivo principal no es solo fusionar las partículas metálicas, sino mejorar fundamentalmente las propiedades mecánicas de la pieza final.

Mientras que la sinterización estándar crea una pieza funcional, la sinterización a alta temperatura es una inversión estratégica. Cambia mayores costos de energía por una resistencia superior del material, densidad y resistencia a la fatiga, permitiendo que los componentes funcionen en aplicaciones más exigentes.

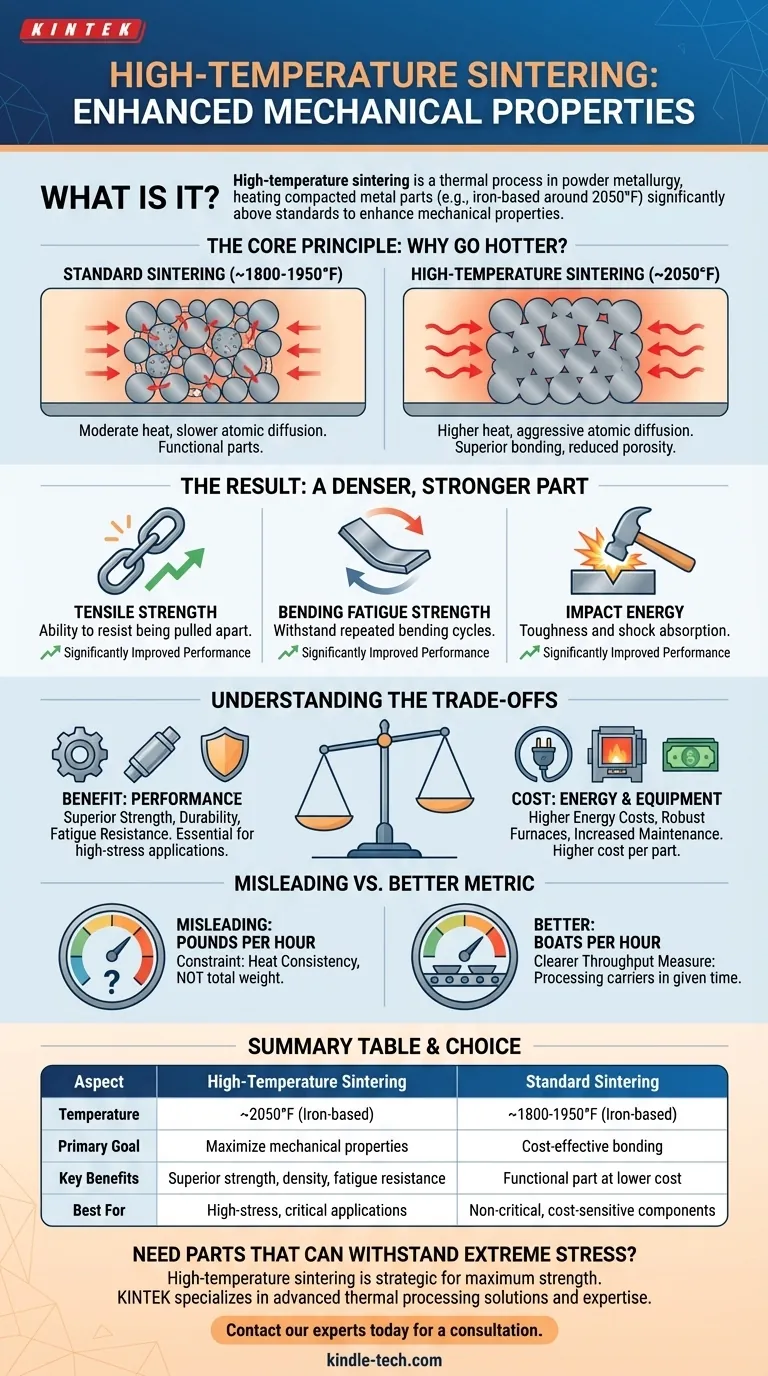

El Principio Central: ¿Por qué calentarse más?

La sinterización funciona utilizando el calor para fomentar la difusión de átomos a través de los límites de las partículas individuales de polvo metálico, fusionándolas en una masa sólida y coherente. Aumentar la temperatura acelera drásticamente este proceso.

El Impacto de las Temperaturas Más Altas

Aumentar la energía térmica en el horno promueve una difusión atómica más agresiva. Esto permite que las partículas metálicas se unan de manera más completa y reduce el tamaño y el número de huecos internos, o poros, que son un subproducto natural del proceso de metalurgia de polvos.

El Resultado: Una Pieza Más Densa y Resistente

Esta unión atómica mejorada y la reducción de la porosidad se traducen directamente en propiedades mecánicas superiores. Una pieza que se somete a sinterización a alta temperatura exhibirá características de rendimiento significativamente mejores en comparación con su contraparte sinterizada convencionalmente.

Ganancias Clave de Rendimiento

Específicamente, puede esperar mejoras en:

- Resistencia a la Tracción: La capacidad de resistir ser separada por tensión.

- Resistencia a la Fatiga por Flexión: La capacidad de soportar ciclos de flexión repetidos sin fallar.

- Energía de Impacto: La tenacidad del material y su capacidad para absorber un choque repentino.

Comprender las Compensaciones

Elegir este proceso requiere una comprensión clara de lo que se gana y lo que se sacrifica. Es una decisión impulsada enteramente por los requisitos de rendimiento de la aplicación final.

El Beneficio Principal: Desbloquear el Rendimiento

La razón para seleccionar la sinterización a alta temperatura es sencilla: crear piezas que sean más fuertes, más resistentes y más duraderas. Esto lo hace esencial para aplicaciones de alto estrés como engranajes de transmisión automotriz u otros componentes donde el fallo no es una opción.

El Costo Inevitable: Energía y Equipo

El principal inconveniente es el costo. Mantener temperaturas alrededor de 2050 °F requiere sustancialmente más energía. También requiere hornos más robustos y especializados, lo que aumenta los gastos de capital y mantenimiento, lo que resulta en un mayor costo por pieza.

La Métrica Engañosa: "Libras por Hora"

Al evaluar la producción, a menudo escuchará hablar de hornos en términos de "libras por hora". Esta puede ser una métrica engañosa. La verdadera limitación del horno es su capacidad para suministrar calor constante a las piezas, no el peso total que puede contener.

Una Medida Mejor: "Bandejas por Hora"

Un indicador más significativo del rendimiento es "bandejas por hora" (o "boats per hour"). Una "bandeja" (boat) es una bandeja o soporte que mueve las piezas a través del horno. Esta métrica mide cuántos de estos soportes puede procesar un horno en un tiempo determinado, proporcionando una imagen mucho más clara de su capacidad independientemente del tamaño, forma o densidad de la pieza.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar la sinterización a alta temperatura debe basarse en un claro análisis de costo-beneficio para su componente específico.

- Si su enfoque principal es la rentabilidad para componentes no críticos: La sinterización estándar es a menudo la opción más económica y perfectamente suficiente.

- Si su enfoque principal es la máxima resistencia, resistencia a la fatiga y durabilidad: La inversión en sinterización a alta temperatura es necesaria para cumplir con los exigentes requisitos de rendimiento.

- Si está evaluando socios de fabricación o equipos: Pregunte sobre el rendimiento en "bandejas por hora" para obtener una evaluación más precisa de la capacidad de producción.

En última instancia, elegir la sinterización a alta temperatura es una decisión de ingeniería deliberada para priorizar el rendimiento final de la pieza sobre el costo inicial de producción.

Tabla Resumen:

| Aspecto | Sinterización a Alta Temperatura | Sinterización Estándar |

|---|---|---|

| Temperatura | ~2050°F (Base hierro) | ~1800-1950°F (Base hierro) |

| Objetivo Principal | Maximizar propiedades mecánicas | Unión rentable |

| Beneficios Clave | Resistencia superior, densidad, resistencia a la fatiga | Pieza funcional a menor costo |

| Mejor para | Aplicaciones críticas y de alto estrés (ej. engranajes de transmisión) | Componentes no críticos y sensibles al costo |

¿Necesita piezas que soporten un estrés extremo?

La sinterización a alta temperatura es un proceso estratégico para lograr la máxima resistencia, densidad y resistencia a la fatiga en sus componentes metálicos. Si su aplicación exige un rendimiento superior, la inversión es esencial.

KINTEK se especializa en proporcionar las soluciones avanzadas de procesamiento térmico y la experiencia necesarias para la sinterización de alto rendimiento. Suministramos hornos de laboratorio robustos y consumibles diseñados para procesos exigentes, ayudándole a crear piezas duraderas y confiables.

Analicemos los requisitos de su proyecto y cómo podemos ayudarle a lograr resultados óptimos.

Contacte a nuestros expertos hoy mismo para una consulta.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿A qué temperatura se evapora el molibdeno? Comprendiendo sus límites de alta temperatura

- ¿Cuál es la ventaja del braseado en horno? Lograr uniones fuertes y limpias con mínima distorsión

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio