En esencia, la deposición de vapor es una familia de técnicas avanzadas de fabricación utilizadas para aplicar una película excepcionalmente delgada de material sobre una superficie, conocida como sustrato. El proceso implica tomar un material fuente sólido, convertirlo en un estado gaseoso (un vapor) y luego permitir que se condense o reaccione para formar una capa sólida sobre el objeto objetivo. La diferencia fundamental entre los métodos radica en cómo se crea y deposita ese vapor, ya sea a través de procesos físicos o reacciones químicas.

La distinción principal en la deposición de vapor es entre la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). PVD transfiere físicamente el material desde una fuente al sustrato, mientras que CVD utiliza gases precursores que reaccionan químicamente en el sustrato para crear una película sólida completamente nueva.

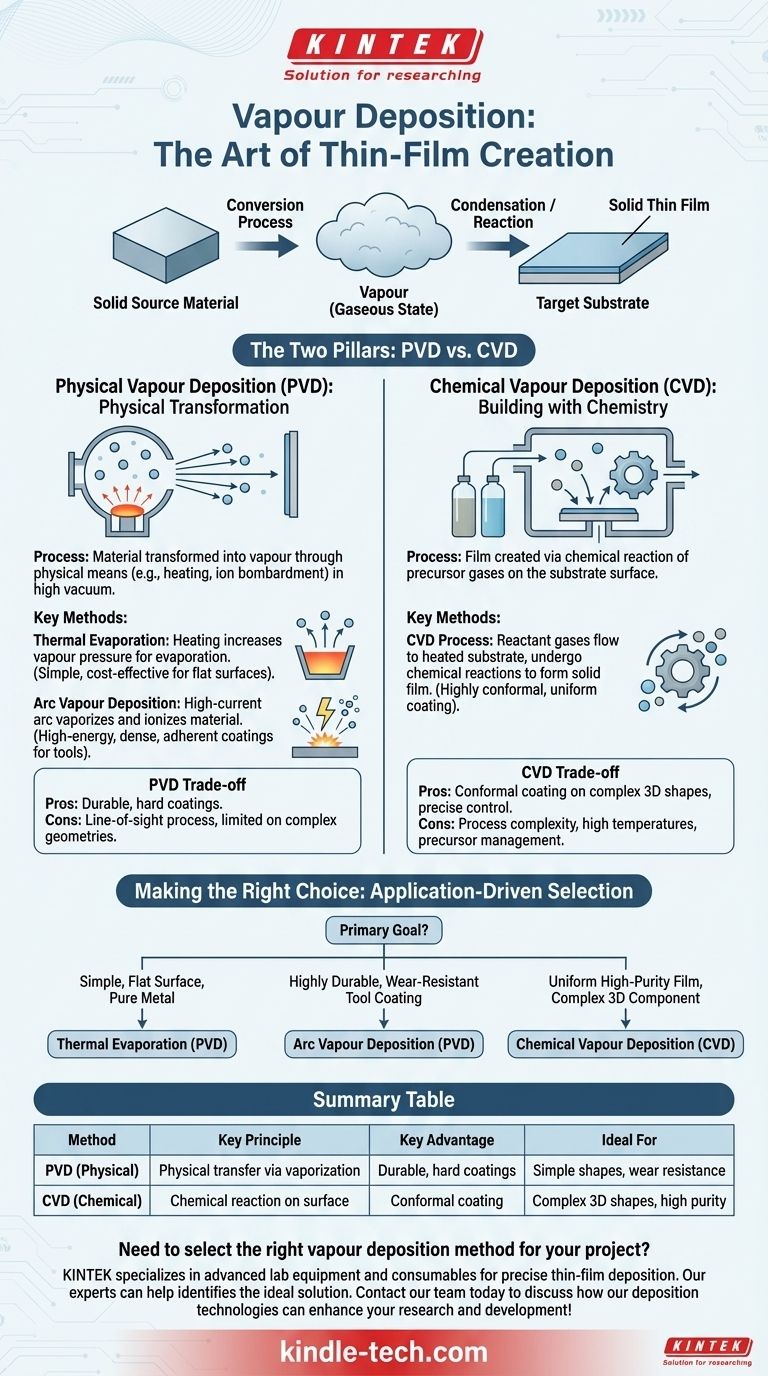

Los dos pilares de la deposición de vapor: PVD vs. CVD

Comprender la diferencia fundamental entre los métodos físicos y químicos es el primer paso para dominar este tema. El método elegido dicta las propiedades del recubrimiento final.

Deposición Física de Vapor (PVD): una transformación física

PVD abarca un grupo de procesos en los que un material se transforma en vapor a través de medios puramente físicos, como el calentamiento o el bombardeo con iones.

Estos procesos se llevan a cabo bajo un alto vacío, lo que permite que las partículas de vapor viajen directamente desde la fuente hasta el sustrato con pocas colisiones. Esto a menudo se describe como un proceso de "línea de visión".

Deposición Química de Vapor (CVD): construcción con química

CVD crea una película a través de una reacción química en la superficie del sustrato. Se introducen gases precursores en una cámara de reacción, que luego se descomponen o reaccionan cerca del sustrato calentado.

Esta creación química de la película no es un proceso de línea de visión. Permite que los gases fluyan alrededor de objetos complejos, lo que da como resultado un recubrimiento altamente conforme que cubre uniformemente formas intrincadas.

Una mirada más cercana a los métodos de deposición

Dentro de PVD y CVD, existen varias técnicas específicas, cada una con mecanismos y aplicaciones únicos.

Evaporación Térmica: el método PVD más simple

Este proceso funciona calentando un material fuente dentro de una cámara de alto vacío.

El calor, generalmente entre 250 °C y 350 °C, aumenta la presión de vapor del material hasta que se evapora, pasando de sólido a gas. Este chorro de vapor luego viaja a través del vacío y se condensa en el sustrato más frío, formando la película.

Deposición por Arco de Vapor: un método PVD de alta energía

La Deposición por Arco de Vapor utiliza un arco eléctrico de baja tensión y alta corriente para vaporizar material de un objetivo sólido.

La característica clave de este método es que una porción significativa de los átomos vaporizados se ioniza (adquieren una carga eléctrica). Este flujo ionizado y de alta energía se acelera hacia el sustrato, lo que resulta en un recubrimiento excepcionalmente denso y adherente.

El proceso CVD: una reacción paso a paso

El proceso CVD es una secuencia química cuidadosamente controlada.

Primero, los gases reactivos se transportan a una cámara. Estos gases fluyen hacia el sustrato caliente, donde experimentan reacciones químicas en la superficie.

Esta reacción superficial heterogénea conduce a la formación de la película sólida. Finalmente, cualquier subproducto gaseoso de la reacción se desorbe de la superficie y se elimina de la cámara.

Comprender las compensaciones clave

Ni PVD ni CVD son universalmente superiores; la elección depende completamente del resultado deseado y de las limitaciones de la aplicación.

PVD: durabilidad frente a cobertura

Los métodos PVD son valorados por producir recubrimientos extremadamente duros y duraderos, especialmente procesos de alta energía como la deposición por arco.

Sin embargo, debido a que PVD es en gran medida una técnica de línea de visión, puede ser difícil lograr un recubrimiento uniforme en componentes con geometrías complejas, como superficies internas o esquinas afiladas.

CVD: conformidad frente a complejidad

La mayor fortaleza de CVD es su capacidad para producir una película uniforme y envolvente incluso en las formas 3D más complejas. También permite un control preciso sobre la composición química y la estructura cristalina de la película.

La compensación es la complejidad del proceso. CVD a menudo requiere temperaturas más altas e implica la gestión de productos químicos precursores y sus subproductos volátiles, lo que puede ser desafiante y costoso.

Tomar la decisión correcta para su objetivo

Seleccionar el método correcto requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es recubrir una superficie simple y plana con un metal puro: La evaporación térmica (PVD) suele ser el método más sencillo y rentable.

- Si necesita un recubrimiento muy duradero, denso y resistente al desgaste en una herramienta: La Deposición por Arco de Vapor (PVD) es superior debido al vapor ionizado y de alta energía que crea.

- Si debe aplicar una película uniforme y de alta pureza sobre un componente 3D complejo: La Deposición Química de Vapor (CVD) es la opción ideal porque la reacción química recubre naturalmente todas las superficies expuestas.

En última instancia, comprender la diferencia fundamental entre el transporte físico y la creación química es la clave para seleccionar la técnica de deposición de vapor adecuada para su material y aplicación específicos.

Tabla de resumen:

| Método | Principio clave | Ventaja clave | Ideal para |

|---|---|---|---|

| PVD (Físico) | Transferencia física de material mediante vaporización | Recubrimientos duros y duraderos | Formas simples, resistencia al desgaste |

| CVD (Químico) | Reacción química en la superficie del sustrato | Recubrimiento conforme en formas 3D complejas | Componentes intrincados, alta pureza |

¿Necesita seleccionar el método de deposición de vapor adecuado para su proyecto?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para una deposición precisa de películas delgadas. Ya sea que necesite la durabilidad de PVD o la cobertura conforme de CVD, nuestros expertos pueden ayudarle a identificar la solución ideal para los materiales y las necesidades de aplicación específicas de su laboratorio.

Contacte a nuestro equipo hoy mismo para analizar cómo nuestras tecnologías de deposición pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión