En cualquier proceso a alta temperatura que involucre metales, la pérdida por fusión es la reducción inevitable de la masa de un material a medida que se funde, se mantiene en estado líquido y se procesa. Esta pérdida es la diferencia entre el peso inicial del metal sólido cargado en el horno y el peso final del metal líquido utilizable extraído, causada principalmente por reacciones químicas como la oxidación y pérdidas físicas.

La pérdida por fusión no es solo una simple pérdida de material; es una métrica operativa crítica que impacta directamente en la rentabilidad y la calidad del producto. Comprender sus causas fundamentales —oxidación, volatilización y manipulación física— es el primer paso para controlarla.

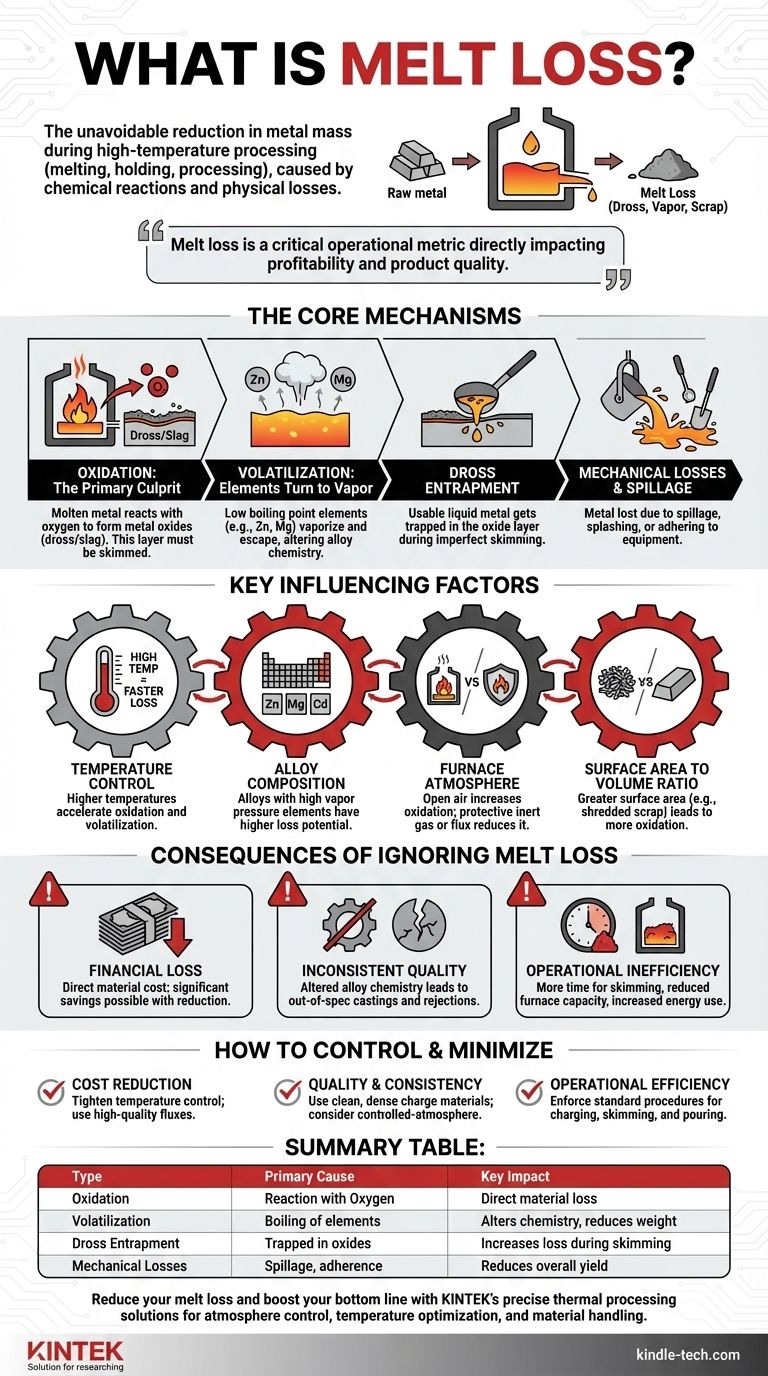

Los mecanismos centrales de la pérdida por fusión

Para gestionar eficazmente la pérdida por fusión, primero debe comprender los distintos procesos físicos y químicos que la causan. Cada mecanismo presenta un desafío diferente y requiere una estrategia de mitigación distinta.

Oxidación: El principal culpable

Cuando el metal fundido se expone a la atmósfera, reacciona agresivamente con el oxígeno. Esta reacción química forma óxidos metálicos, conocidos colectivamente como escoria (para metales no ferrosos como el aluminio) o cascarilla (para metales ferrosos como el hierro y el acero).

Esta capa de óxido flota en la superficie del metal fundido. Aunque ofrece cierta protección contra una mayor oxidación, debe retirarse con una cuchara antes de la colada, lo que representa una pérdida directa de contenido metálico.

Volatilización: Cuando los elementos se convierten en vapor

Ciertos elementos dentro de una aleación tienen puntos de ebullición relativamente bajos. Cuando la temperatura de fusión se acerca a estos puntos, estos elementos pueden literalmente hervir y escapar como vapor o humo.

Esto es un problema significativo en aleaciones que contienen zinc (como el latón) o magnesio (en muchas aleaciones de aluminio). Esta pérdida no solo reduce el peso total, sino que también altera críticamente la composición química final de la aleación.

Atrapamiento de escoria y cascarilla

El proceso de eliminación de la capa de escoria o cascarilla es imperfecto. Una cantidad significativa de metal líquido bueno y utilizable puede quedar atrapada o arrastrada físicamente dentro de la capa de óxido.

Cuando se retira esta capa, el metal atrapado se elimina con ella, lo que contribuye a la cifra general de pérdida por fusión. Las malas técnicas de desnatado pueden aumentar drásticamente este tipo de pérdida.

Derrames y pérdidas mecánicas

Esta es la forma más sencilla de pérdida por fusión. Incluye cualquier metal perdido debido a derrames durante la transferencia, salpicaduras durante la carga, o material que se solidifica y se adhiere a las paredes del horno, cucharas y herramientas.

Aunque parezcan menores, estas pérdidas mecánicas pueden acumularse durante muchos ciclos de producción e indican la necesidad de mejoras en el proceso y la manipulación.

Factores clave que influyen en las tasas de pérdida por fusión

La pérdida por fusión no es una constante fija. Es una tasa variable fuertemente influenciada por los parámetros específicos de su proceso y las elecciones de materiales.

Control de temperatura

Las temperaturas de fusión más altas aceleran drásticamente las tasas tanto de oxidación como de volatilización. Operar a la temperatura más baja posible que aún asegure la fluidez y calidad del metal es un principio fundamental del control de la pérdida por fusión.

Composición de la aleación

Los elementos específicos de su aleación son un determinante principal de la pérdida por fusión. Como se mencionó, las aleaciones ricas en elementos de alta presión de vapor como zinc, magnesio o cadmio tendrán inherentemente un mayor potencial de pérdida.

Atmósfera del horno

La atmósfera directamente por encima del metal fundido tiene un impacto profundo. Un horno de inducción al aire libre tendrá tasas de oxidación más altas que un horno que utiliza una cubierta protectora de gas inerte (como argón) o un fundente específico que crea una barrera líquida contra el oxígeno.

Relación superficie-volumen

La oxidación es un fenómeno superficial. Por lo tanto, una mayor superficie expuesta a la atmósfera resulta en una mayor pérdida.

El uso de chatarra o virutas finamente trituradas, que tienen una relación superficie-volumen muy alta, producirá significativamente más cascarilla que fundir lingotes sólidos o piezas grandes de chatarra.

Comprender las compensaciones y consecuencias

Ignorar la pérdida por fusión tiene consecuencias directas e indirectas que van mucho más allá de la simple pérdida de material.

El costo obvio: material perdido

Cada kilogramo de metal perdido en cascarilla o vapor es una pérdida financiera directa. Una reducción del 1% en la pérdida por fusión para una fundición de alto volumen puede traducirse en cientos de miles de dólares de ahorro en la compra de materias primas anualmente.

El costo oculto: calidad inconsistente

La pérdida por fusión no es uniforme en todos los elementos de una aleación. La pérdida preferencial de un elemento de aleación clave como el magnesio o el zinc alterará la química final de su producto.

Esto puede llevar a piezas fundidas que no cumplen con las especificaciones mecánicas o químicas, lo que resulta en chatarra interna, rechazos de clientes y daños a su reputación.

El costo operativo: eficiencia reducida

La alta formación de cascarilla o escoria requiere más tiempo y mano de obra para el desnatado. También puede provocar la acumulación de óxidos en las paredes del horno (corindón en hornos de aluminio), lo que reduce la capacidad del horno y la eficiencia térmica, aumentando el consumo de energía por kilogramo de metal producido.

Cómo controlar y minimizar la pérdida por fusión

Controlar la pérdida por fusión implica implementar un enfoque disciplinado en cada etapa del proceso de fusión.

- Si su enfoque principal es la reducción de costos: Controle estrictamente las temperaturas del horno para evitar el sobrecalentamiento y utilice fundentes apropiados y de alta calidad para proteger el metal fundido del oxígeno atmosférico.

- Si su enfoque principal es la calidad y consistencia de la aleación: Dé prioridad al uso de materiales de carga limpios, secos y densos para minimizar la superficie y las impurezas, y considere invertir en fusión con atmósfera controlada siempre que sea práctico.

- Si su enfoque principal es la eficiencia operativa: Implemente y haga cumplir los procedimientos operativos estándar para la carga, el tratamiento del metal fundido, el desnatado y el vertido para minimizar las pérdidas mecánicas y garantizar resultados repetibles.

En última instancia, la gestión de la pérdida por fusión es una disciplina fundamental que mejora directamente la eficiencia de los materiales, la calidad del producto y el rendimiento financiero de una instalación.

Tabla de resumen:

| Tipo de pérdida por fusión | Causa principal | Impacto clave |

|---|---|---|

| Oxidación | Reacción con el oxígeno formando cascarilla/escoria | Pérdida directa de contenido metálico |

| Volatilización | Evaporación de elementos de bajo punto de ebullición (ej. Zn, Mg) | Altera la química de la aleación, reduce el peso |

| Atrapamiento de cascarilla | Atrapamiento de metal bueno en la capa de óxido durante el desnatado | Aumenta la pérdida de material durante el procesamiento |

| Pérdidas mecánicas | Derrames, salpicaduras, adherencia a equipos | Reduce el rendimiento general y la eficiencia |

Reduzca su pérdida por fusión e impulse sus resultados. KINTEK se especializa en equipos de laboratorio y consumibles para un procesamiento térmico preciso. Nuestras soluciones le ayudan a controlar las atmósferas del horno, optimizar la temperatura y mejorar la manipulación de materiales, abordando directamente las causas fundamentales de la pérdida por fusión. Permita que nuestros expertos le ayuden a mejorar la eficiencia de su fusión de metales y la calidad del producto. Contacte con KINTEK hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico

- ¿Cómo se determina el contenido de cenizas en un horno de mufla? Domine el método de análisis gravimétrico

- ¿Cuál es la diferencia entre un horno de mufla y un horno normal? Garantizando la pureza de la muestra con calentamiento indirecto

- ¿Qué tan preciso es el horno de mufla? Logre un control de ±1°C y una uniformidad de ±2°C

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico