En resumen, el tratamiento térmico en atmósfera de nitrógeno es un proceso en el que una pieza metálica se calienta y enfría dentro de un horno sellado lleno de gas nitrógeno. Esta atmósfera de nitrógeno actúa como un escudo protector, desplazando el oxígeno y la humedad del aire que de otro modo reaccionarían con el metal caliente. Esto previene cambios superficiales indeseables como la formación de cascarilla (oxidación) y la descarburación, asegurando que el producto final cumpla con estándares precisos de calidad y rendimiento.

El propósito principal de usar una atmósfera de nitrógeno es pasar de un calentamiento "incontrolado" en el aire a un calentamiento "controlado" en un ambiente predecible. Este control es clave para lograr resultados consistentes y de alta calidad, reducir defectos y mejorar la eficiencia de todo el proceso de fabricación.

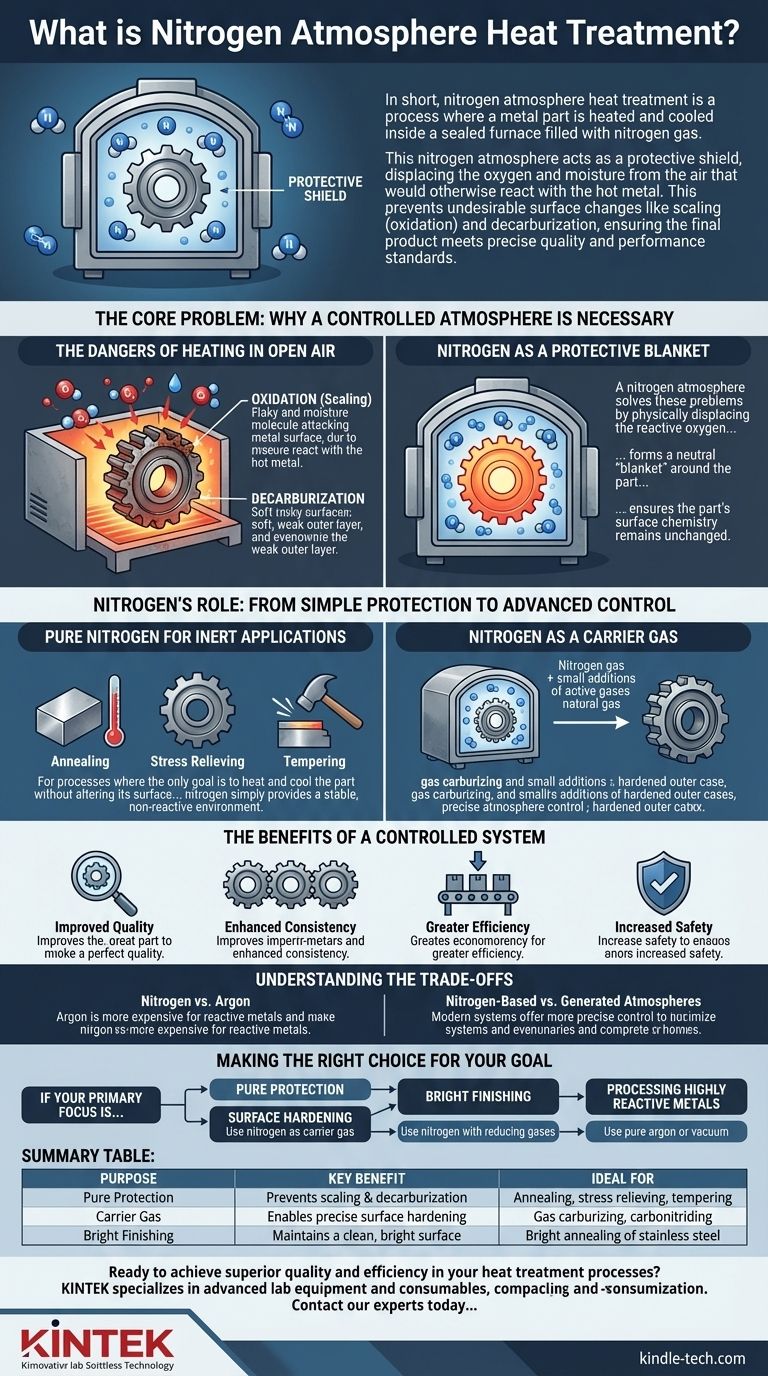

El problema central: por qué es necesaria una atmósfera controlada

Para comprender el valor de una atmósfera de nitrógeno, primero debe comprender los problemas que ocurren al calentar acero al aire libre. El metal, especialmente el acero, es altamente reactivo a temperaturas elevadas.

Los peligros de calentar al aire libre

Cuando se calienta acero en un horno normal que utiliza el aire circundante, ocurren dos reacciones químicas destructivas en su superficie.

La primera es la oxidación. El oxígeno del aire reacciona con el hierro, formando una capa quebradiza y escamosa de óxido de hierro conocida como cascarilla. Esta cascarilla debe limpiarse posteriormente, lo que añade costes y puede dañar el acabado superficial y la precisión dimensional de la pieza.

La segunda es la descarburación. El carbono dentro del acero —un elemento crítico para su dureza y resistencia— puede reaccionar con el oxígeno y ser extraído de la superficie. Esto deja una capa exterior blanda y débil que compromete severamente el rendimiento de componentes como engranajes, cojinetes y herramientas.

El nitrógeno como manta protectora

Una atmósfera de nitrógeno resuelve estos problemas al desplazar físicamente el oxígeno reactivo. Debido a que el nitrógeno es en gran medida inerte y no reacciona fácilmente con el acero a las temperaturas típicas de tratamiento térmico, forma una "manta" neutra alrededor de la pieza.

Al operar en un horno sellado purgado con al menos un 99% de nitrógeno puro, se elimina eficazmente el oxígeno y la humedad de la ecuación. Esto asegura que la química de la superficie de la pieza permanezca inalterada durante procesos como el recocido, la normalización o el alivio de tensiones.

El papel del nitrógeno: de la protección simple al control avanzado

Si bien el nitrógeno puro es excelente para una protección simple, su aplicación más potente en la fabricación moderna es como gas base o "portador" para atmósferas más complejas y químicamente activas.

Nitrógeno puro para aplicaciones inertes

Para procesos donde el único objetivo es calentar y enfriar la pieza sin alterar su superficie, una atmósfera de nitrógeno puro es ideal. Esto incluye:

- Recocido: Ablandar un metal para facilitar su mecanizado.

- Alivio de tensiones: Reducir las tensiones internas creadas durante la fabricación o la soldadura.

- Templado: Mejorar la tenacidad de una pieza previamente endurecida.

En estos casos, el nitrógeno simplemente proporciona un ambiente estable y no reactivo.

Nitrógeno como gas portador

Para procesos diseñados para cambiar intencionalmente la superficie del acero, como el endurecimiento superficial, el nitrógeno sirve como gas portador. Otros gases "activos" se dosifican con precisión en la corriente de nitrógeno para crear una atmósfera específica y reactiva.

Un ejemplo principal es la carburación gaseosa. Aquí, una pequeña cantidad controlada de un gas rico en carbono (como gas natural o propano) se añade a la atmósfera de nitrógeno. El nitrógeno transporta este gas activo a la superficie del acero, donde el carbono se difunde en la pieza para crear una capa exterior dura y resistente al desgaste. Esto es común para producir engranajes y cojinetes de alto rendimiento.

Los beneficios de un sistema controlado

El uso de un sistema basado en nitrógeno proporciona ventajas significativas:

- Calidad mejorada: Elimina defectos superficiales como la cascarilla y la descarburación, lo que lleva a tasas de calificación más altas.

- Consistencia mejorada: El control automático del gas asegura que cada pieza en cada lote sea tratada de manera idéntica, ofreciendo resultados repetibles.

- Mayor eficiencia: Reduce o elimina la necesidad de costosos y lentos pasos de limpieza post-tratamiento.

- Mayor seguridad: El nitrógeno se utiliza para purgar los hornos de gases inflamables antes y después de los ciclos de procesamiento, mejorando la seguridad operativa.

Comprendiendo las compensaciones

Si bien las atmósferas de nitrógeno ofrecen un control superior, es importante comprender el contexto y las alternativas.

Nitrógeno vs. Argón

El argón es otro gas inerte que se puede utilizar para atmósferas protectoras. Sin embargo, el argón es significativamente más caro que el nitrógeno. Su uso suele reservarse para metales altamente reactivos como el titanio o ciertos aceros inoxidables especiales, que pueden formar nitruros (una reacción con nitrógeno) a altas temperaturas. Para la gran mayoría de las aplicaciones de acero, el nitrógeno es la opción mucho más económica.

Atmósferas basadas en nitrógeno vs. atmósferas generadas

Tradicionalmente, los hornos utilizaban "generadores" para producir una atmósfera protectora mediante la combustión parcial de gas natural para crear una mezcla de nitrógeno, monóxido de carbono e hidrógeno.

- Las atmósferas endotérmicas son ricas en gases reductores y se utilizan para la carburación.

- Las atmósferas exotérmicas son más pobres y se utilizan para el recocido brillante.

Los sistemas modernos favorecen cada vez más un suministro de nitrógeno puro combinado con adiciones sintéticas de otros gases. Este enfoque de "nitrógeno-metanol" o "nitrógeno-gas natural" ofrece un control mucho más preciso y repetible sobre el potencial químico de la atmósfera que el que puede proporcionar un generador tradicional.

El coste del control

La principal compensación es la inversión inicial. Un horno sellado capaz de mantener una atmósfera controlada y los sistemas asociados de suministro y control de gas son más complejos y costosos que un simple horno al aire libre. Sin embargo, esta inversión a menudo se recupera rápidamente a través de la reducción de las tasas de desecho, la eliminación de operaciones secundarias y la producción de productos de mayor valor.

Tomando la decisión correcta para su objetivo

La selección de la atmósfera correcta depende completamente del material y del resultado deseado del proceso de tratamiento térmico.

- Si su objetivo principal es el simple alivio de tensiones o el recocido de aceros al carbono: Una atmósfera de nitrógeno puro proporciona una protección excelente y rentable contra la oxidación.

- Si su objetivo principal es el endurecimiento superficial como la carburación o la carbonitruración: Utilice nitrógeno como gas portador con adiciones precisas de gases de hidrocarburos activos y amoníaco para un control superior sobre la profundidad y dureza de la capa.

- Si su objetivo principal es lograr un acabado "brillante" en el acero: Es necesaria una atmósfera a base de nitrógeno con pequeñas adiciones controladas de gases reductores como hidrógeno o monóxido de carbono para evitar cualquier opacidad superficial.

- Si su objetivo principal es procesar metales altamente reactivos como el titanio: Se requiere una atmósfera de argón puro o un alto vacío para evitar cualquier reacción con el propio gas protector.

En última instancia, controlar la atmósfera del horno es fundamental para lograr precisión y repetibilidad en la metalurgia moderna.

Tabla resumen:

| Propósito | Beneficio clave | Ideal para |

|---|---|---|

| Protección pura | Previene la formación de cascarilla y la descarburación | Recocido, alivio de tensiones, templado |

| Gas portador | Permite un endurecimiento superficial preciso | Carburación gaseosa, carbonitruración |

| Acabado brillante | Mantiene una superficie limpia y brillante | Recocido brillante de acero inoxidable |

¿Listo para lograr una calidad y eficiencia superiores en sus procesos de tratamiento térmico?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, proporcionando los sistemas de horno precisos y la experiencia necesaria para implementar el tratamiento térmico en atmósfera de nitrógeno. Ya sea que esté procesando acero al carbono, acero inoxidable u otras aleaciones, nuestras soluciones le ayudan a eliminar defectos, mejorar la consistencia y aumentar su producción.

Contacte hoy mismo con nuestros expertos para analizar cómo podemos adaptar una solución a sus necesidades específicas de laboratorio y producción.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué es esencial un horno de atmósfera de alta precisión para el sinterizado de cátodos de alto contenido de níquel? Desbloquee el rendimiento de la batería

- ¿Por qué es esencial el control de la atmósfera durante la pirólisis de composites de silicona? Garantizar la integridad de la cerámica de alta densidad

- ¿Por qué se necesita un horno de atmósfera a 2000 °C para la sinterización de h-BN? Domina la producción de alta conductividad térmica

- ¿Por qué una atmósfera reductora produce un núcleo de cocción oscuro? Desbloquea la química de la cocción cerámica

- ¿Por qué se utiliza gas nitrógeno en el proceso de recocido? Prevenir la oxidación y lograr propiedades metálicas superiores

- ¿Cuál es la función de un horno de atmósfera a alta temperatura en el tratamiento del acero 20Cr-25Ni-Nb? Perspectivas de expertos

- ¿Qué es un horno de hidrógeno? El futuro de la cocción limpia y a alta temperatura

- ¿La cementación aumenta la dureza? Logre una resistencia superior al desgaste para componentes críticos