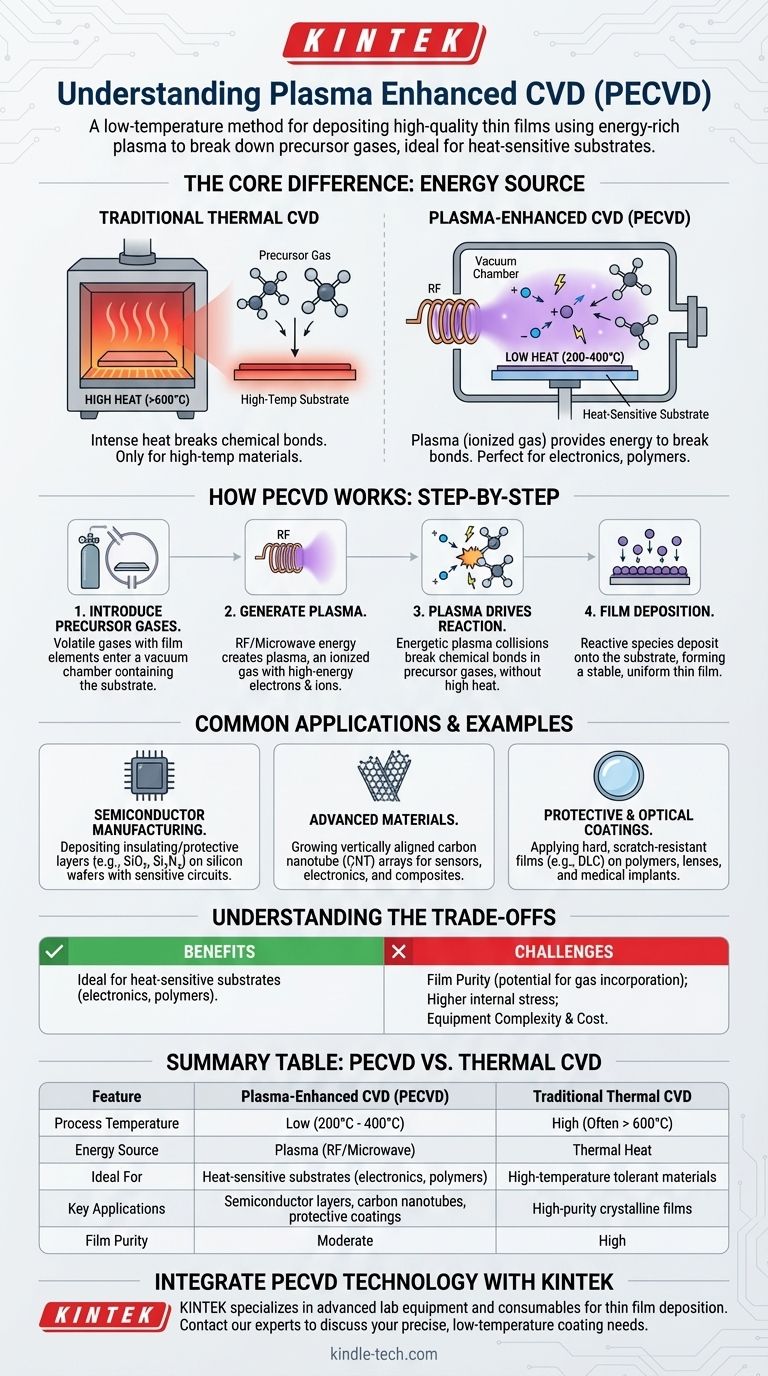

En esencia, la deposición química de vapor mejorada por plasma (PECVD) es un proceso utilizado para depositar películas delgadas de alta calidad sobre una superficie a temperaturas mucho más bajas que los métodos tradicionales. Lo logra utilizando un plasma rico en energía para descomponer los gases precursores e iniciar las reacciones químicas necesarias para la deposición, en lugar de depender únicamente del calor elevado. Esto lo hace ideal para recubrir materiales que no pueden soportar temperaturas extremas.

La ventaja central de la PECVD es su capacidad para crear recubrimientos duraderos y funcionales en materiales sensibles al calor. Al sustituir el calor intenso de la deposición química de vapor (CVD) convencional por la energía de un plasma, abre una gama de aplicaciones para la electrónica, los polímeros y otros componentes avanzados.

Los fundamentos: cómo funciona la CVD estándar

Para comprender lo que hace que la PECVD sea única, primero debemos comprender el proceso base que mejora: la deposición química de vapor (CVD) térmica estándar.

Introducción de gases precursores

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de vacío que contiene el objeto a recubrir, conocido como sustrato. Estos precursores contienen los elementos químicos que formarán la película final.

El papel de la alta temperatura

En la CVD térmica tradicional, la cámara y el sustrato se calientan a temperaturas muy altas, a menudo varios cientos o incluso más de mil grados Celsius. Esta energía térmica es el catalizador que rompe los enlaces químicos en los gases precursores.

Construcción de la película

Una vez descompuestas, las especies químicas reactivas se depositan sobre la superficie caliente del sustrato, formando una película delgada estable, sólida y altamente uniforme. Los subproductos volátiles de la reacción se bombean fuera de la cámara.

La diferencia "mejorada por plasma"

La PECVD sigue los mismos principios básicos, pero cambia fundamentalmente la forma en que se alimenta la reacción, resolviendo la limitación principal de la CVD térmica.

El problema del calor elevado

Las altas temperaturas requeridas para la CVD térmica pueden dañar o destruir muchos sustratos útiles. Esto incluye circuitos electrónicos completos, plásticos y otros materiales con bajos puntos de fusión, lo que limita severamente sus aplicaciones.

Introducción del plasma: energía sin calor

La PECVD elude este problema utilizando plasma como fuente de energía. Un plasma es un gas ionizado, un estado de la materia creado aplicando un fuerte campo electromagnético (como radiofrecuencia o microondas) a un gas a baja presión.

Este proceso arranca electrones de los átomos del gas, creando una mezcla altamente energética de iones y electrones libres. Este ambiente rico en energía existe sin requerir calor extremo.

Cómo el plasma impulsa la reacción

Los electrones e iones energéticos en el plasma chocan con las moléculas del gas precursor. Estas colisiones son lo suficientemente potentes como para romper los enlaces químicos —una tarea que normalmente requiere mucho calor— y crear las especies reactivas necesarias para la deposición.

Dado que la reacción es impulsada por colisiones de plasma energéticas en lugar de vibración térmica, el sustrato puede permanecer a una temperatura mucho más baja, a menudo entre 200°C y 400°C.

Aplicaciones y ejemplos comunes

La menor temperatura de procesamiento de la PECVD la hace indispensable para la fabricación de materiales avanzados y productos electrónicos.

Fabricación de semiconductores

La PECVD se utiliza ampliamente para depositar capas aislantes y protectoras, como dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄), sobre obleas de silicio que ya contienen circuitos electrónicos sensibles. La baja temperatura evita daños a los transistores y las interconexiones metálicas existentes.

Materiales avanzados (nanotubos de carbono)

El proceso también se utiliza para cultivar materiales altamente estructurados. Por ejemplo, la PECVD permite el crecimiento de matrices de nanotubos de carbono (CNT) alineados verticalmente en un sustrato, un paso crítico para el desarrollo de sensores, productos electrónicos y compuestos de próxima generación.

Recubrimientos protectores y ópticos

La PECVD puede depositar películas duras y resistentes a los arañazos como el carbono tipo diamante (DLC) sobre sustratos sensibles a la temperatura como lentes de polímero o implantes médicos, mejorando la durabilidad sin dañar el material subyacente.

Comprender las compensaciones

Como cualquier tecnología, la PECVD tiene un conjunto específico de ventajas y desafíos que la hacen adecuada para algunas aplicaciones pero no para otras.

Beneficio: Sensibilidad a la temperatura

La mayor ventaja es su capacidad para depositar películas sobre sustratos que no pueden tolerar el calor elevado. Este es su propósito principal y la razón de su desarrollo.

Desafío: Pureza y tensión de la película

Debido a que la reacción ocurre en un ambiente de plasma complejo, los átomos del gas de plasma (como hidrógeno o argón) pueden incorporarse a la película, reduciendo su pureza. Las películas también pueden tener una mayor tensión interna en comparación con las cultivadas a altas temperaturas, lo que requiere un ajuste cuidadoso del proceso para gestionarlo.

Desafío: Complejidad del equipo

Un sistema PECVD requiere bombas de vacío sofisticadas, manejo de gases y una fuente de energía (típicamente RF o microondas) para generar y mantener el plasma. Esto hace que el equipo sea más complejo y costoso que un simple horno CVD térmico.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición requiere alinear las capacidades del proceso con su objetivo principal para la película delgada.

- Si su objetivo principal es depositar en sustratos sensibles al calor como circuitos integrados o polímeros: la PECVD es la opción clara y a menudo la única debido a su procesamiento a baja temperatura.

- Si su objetivo principal es lograr la mayor pureza de película y perfección cristalina posibles: la CVD térmica de alta temperatura puede ser superior, siempre que su sustrato pueda sobrevivir al calor intenso.

- Si su objetivo principal es crear recubrimientos altamente conformes dentro de estructuras complejas de alta relación de aspecto: una técnica diferente como la deposición de capas atómicas (ALD) podría ser más adecuada.

Comprender el papel del plasma como fuente de energía es clave para seleccionar la estrategia de deposición ideal para su material específico y sus necesidades de aplicación.

Tabla resumen:

| Característica | CVD mejorada por plasma (PECVD) | CVD térmica tradicional |

|---|---|---|

| Temperatura del proceso | Baja (200°C - 400°C) | Alta (A menudo > 600°C) |

| Fuente de energía | Plasma (RF/Microondas) | Calor térmico |

| Ideal para | Sustratos sensibles al calor (electrónica, polímeros) | Materiales tolerantes a altas temperaturas |

| Aplicaciones clave | Capas de semiconductores, nanotubos de carbono, recubrimientos protectores | Películas cristalinas de alta pureza |

| Pureza de la película | Moderada (potencial de incorporación de gas) | Alta |

¿Listo para integrar la tecnología PECVD en el flujo de trabajo de su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas y la ciencia de los materiales. Ya sea que trabaje con productos electrónicos sensibles, polímeros o desarrolle materiales de próxima generación como nanotubos de carbono, nuestra experiencia y soluciones pueden ayudarlo a lograr recubrimientos precisos a baja temperatura. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y mejorar sus capacidades de investigación.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas