En resumen, la nitruración por plasma es un método moderno de endurecimiento superficial que utiliza gas nitrógeno ionizado en un vacío para difundir nitrógeno en la superficie de un metal. Esto crea una capa superficial extremadamente dura y resistente al desgaste sin las altas temperaturas o el temple que pueden hacer que las piezas se deformen.

La ventaja crucial de la nitruración por plasma radica en su precisión. Al utilizar un campo eléctrico para controlar el proceso, los ingenieros obtienen un control inigualable sobre las propiedades de la capa endurecida, lo que la hace superior a los métodos tradicionales para componentes sensibles y de alto rendimiento.

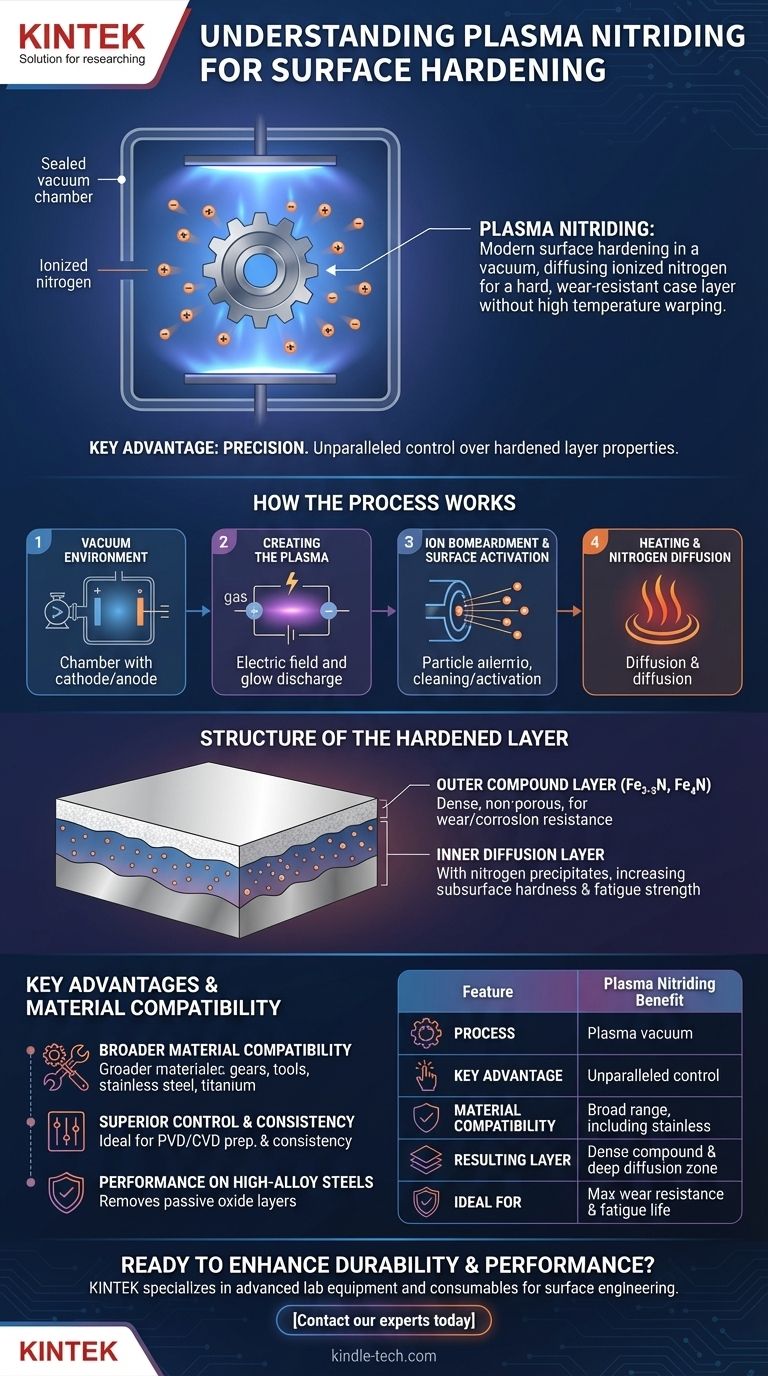

Cómo funciona el proceso de nitruración por plasma

La nitruración por plasma, también conocida como nitruración iónica, es un tratamiento térmico termoquímico que altera fundamentalmente la superficie de un material. El proceso tiene lugar completamente dentro de una cámara de vacío sellada.

El entorno de vacío

La pieza a tratar se coloca dentro de la cámara y se convierte en el cátodo (carga negativa). La pared del horno actúa como el ánodo (carga positiva). Luego, la cámara se evacúa para eliminar cualquier contaminante.

Creación del plasma

Se introduce una mezcla de gas específica a base de nitrógeno en la cámara. Se aplica un campo eléctrico de alto voltaje entre la pieza y la pared del horno, lo que hace que el gas se ionice y forme un gas conductor de baja presión conocido como plasma. Esto se reconoce visualmente como una descarga luminiscente característica que rodea la pieza.

Bombardeo iónico y activación de la superficie

Los iones de nitrógeno cargados positivamente dentro del plasma son acelerados con alta energía hacia la pieza cargada negativamente. Este bombardeo iónico tiene varios efectos simultáneos.

Primero, provoca la pulverización de la superficie a nivel microscópico, limpiándola de cualquier impureza y disolviendo las capas de óxido pasivas, lo cual es especialmente crítico para los aceros inoxidables. Esto activa la superficie, haciéndola muy receptiva al nitrógeno.

Calentamiento y difusión de nitrógeno

La transferencia de energía constante del bombardeo iónico también calienta la pieza a la temperatura de nitruración requerida. Una vez alcanzada la temperatura, la superficie activada permite fácilmente que los átomos de nitrógeno se difundan en el material, iniciando el proceso de endurecimiento.

La estructura de la capa endurecida

El proceso de nitruración crea una caja endurecida distinta de dos partes en la superficie del material, cada una con una función específica.

La capa de compuesto exterior

Esta es la capa más externa, a menudo llamada "capa blanca". Está compuesta de compuestos de nitruro de hierro duros (ε-nitruro Fe2-3N y γ'-nitruro Fe4N). En la nitruración por plasma, esta capa es excepcionalmente densa y no porosa, proporcionando una resistencia excepcional al desgaste, la abrasión y la corrosión.

La capa de difusión interna

Debajo de la capa de compuesto se encuentra la capa de difusión. Aquí, el nitrógeno ha penetrado más profundamente en el material base. Forma precipitados finos con elementos formadores de nitruros en la aleación (como cromo, molibdeno y aluminio), lo que aumenta significativamente la dureza subsuperficial y la resistencia a la fatiga del componente.

Comprender las ventajas clave

La nitruración por plasma ofrece beneficios significativos sobre métodos más antiguos como la nitruración en gas o en baño de sales, particularmente para aplicaciones exigentes.

Mayor compatibilidad de materiales

El proceso es efectivo en una amplia gama de materiales. Esto incluye todos los metales ferrosos, aceros para herramientas de alta aleación, hierro fundido e incluso materiales que son difíciles de nitrurar de otra manera, como los aceros inoxidables, las aleaciones a base de níquel y las aleaciones de titanio.

Control y consistencia superiores

Los parámetros eléctricos del plasma se pueden controlar con precisión. Esto permite ajustar la estructura de las capas nitruradas, como crear un espesor de capa de compuesto específico o incluso una capa sin zona de compuesto, lo cual es ideal para recubrimientos PVD o CVD posteriores.

Rendimiento en aceros de alta aleación

Para aceros inoxidables y de alta aleación, el efecto de pulverización del plasma es fundamental. Elimina eficazmente las capas de óxido pasivas y resistentes que de otro modo impedirían la difusión del nitrógeno, lo que resulta en una capa endurecida mucho más dura y consistente de lo que es posible con la nitruración en gas.

Tomar la decisión correcta para su objetivo

Comprender estos principios le permite seleccionar el tratamiento superficial adecuado para su desafío de ingeniería específico.

- Si su enfoque principal es la máxima resistencia al desgaste y al rayado: La capa de compuesto densa y no porosa creada por la nitruración por plasma ofrece un rendimiento superior para componentes como engranajes, husillos de extrusora y matrices de forja.

- Si su enfoque principal es mejorar la vida útil a la fatiga de un componente: La capa de difusión profunda mejora significativamente la resistencia subsuperficial, lo que la hace ideal para cigüeñales, árboles de levas y ejes.

- Si su enfoque principal es el tratamiento de acero inoxidable o acero para herramientas de alta aleación: La nitruración por plasma es la opción definitiva, ya que su mecanismo de activación superficial supera las capas pasivas inherentes a estos materiales.

- Si su enfoque principal es preparar una superficie para un recubrimiento de película delgada: La capacidad de controlar o eliminar con precisión la capa de compuesto hace de la nitruración por plasma un paso preparatorio ideal para los procesos PVD y CVD.

En última instancia, aprovechar la nitruración por plasma permite un nivel de ingeniería de superficies de materiales que permite el diseño de componentes más duraderos, eficientes y fiables.

Tabla de resumen:

| Característica | Beneficio de la nitruración por plasma |

|---|---|

| Proceso | Utiliza gas ionizado (plasma) en una cámara de vacío |

| Ventaja clave | Control inigualable sobre las propiedades de la capa endurecida |

| Compatibilidad de materiales | Amplia gama, incluidos aceros inoxidables y aceros para herramientas de alta aleación |

| Capa resultante | Capa de compuesto densa y no porosa y una zona de difusión profunda |

| Ideal para | Componentes que requieren máxima resistencia al desgaste y vida útil a la fatiga |

¿Listo para mejorar la durabilidad y el rendimiento de sus componentes?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ingeniería de superficies. Nuestra experiencia en tecnología de nitruración por plasma puede ayudarle a lograr una resistencia superior al desgaste, protección contra la corrosión y una vida útil a la fatiga prolongada para sus piezas de alto rendimiento.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo la nitruración por plasma puede resolver sus desafíos específicos de materiales y mejorar la fiabilidad de su producto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material