En esencia, la sinterización de polvos es un proceso de fabricación que utiliza calor para fusionar partículas de polvo en un componente sólido y fuerte sin fundir el material. El proceso consta de tres etapas principales: formular una mezcla de polvo específica, compactarla en la forma deseada y luego calentar esta pieza "en verde" en un horno para unir las partículas.

El principio fundamental de la sinterización no es la fusión, sino la difusión en estado sólido. El calor energiza los átomos en las partículas de polvo, permitiéndoles moverse y unirse a través de sus puntos de contacto, lo que reduce la porosidad y aumenta drásticamente la densidad y la resistencia de la pieza.

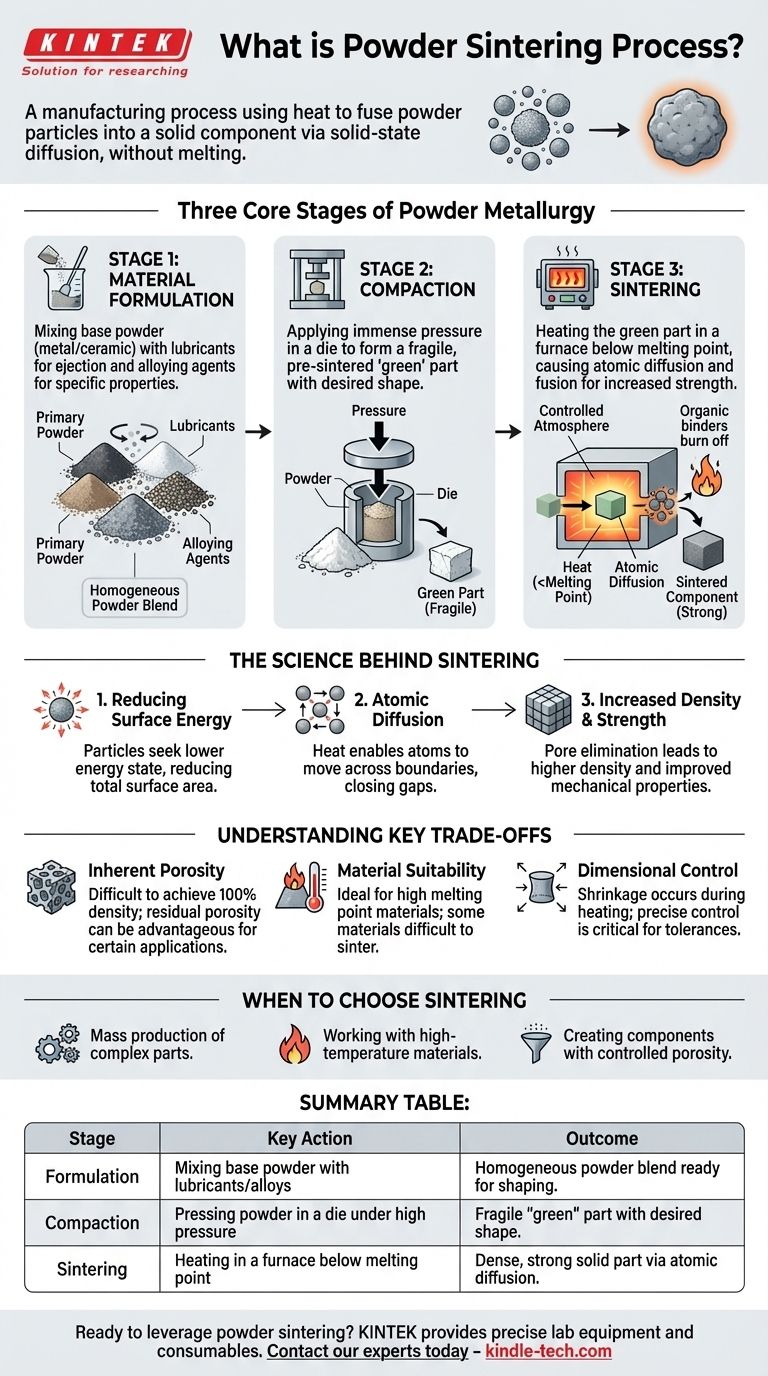

Las tres etapas principales de la metalurgia de polvos

El camino desde el polvo suelto hasta un componente terminado sigue una trayectoria precisa y controlada. Cada etapa es crítica para lograr las propiedades mecánicas finales deseadas.

Etapa 1: Formulación del material

Antes de que pueda ocurrir cualquier conformación, el material crudo debe ser preparado. Esto implica seleccionar un polvo metálico o cerámico primario, como hierro, cobre o níquel.

A menudo se añaden otros materiales a la mezcla. Se incluyen lubricantes para facilitar la eyección de la pieza del troquel, y se pueden introducir agentes de aleación para lograr propiedades específicas como dureza o resistencia a la corrosión en el producto final.

Etapa 2: Compactación

El polvo formulado se coloca en un troquel de precisión y se somete a una inmensa presión. Esta fuerza mecánica presiona las partículas para que entren en contacto cercano, formando un objeto frágil pre-sinterizado.

Este objeto se conoce como pieza "en verde". Tiene la forma y las dimensiones deseadas, pero posee muy baja resistencia, similar a un trozo de tiza, y debe manipularse con cuidado.

Etapa 3: Sinterización

La pieza en verde se coloca en un horno de atmósfera controlada y se calienta a una temperatura alta, típicamente justo por debajo del punto de fusión del material. Este es el paso de transformación crítico.

A estas temperaturas elevadas, los aglutinantes orgánicos y los lubricantes se queman primero. Luego, las partículas comienzan a fusionarse en sus puntos de contacto a través de la difusión atómica, creando una pieza sólida y unificada con una resistencia y dureza significativamente mejoradas.

La ciencia detrás de la sinterización: ¿Cómo funciona realmente?

Aunque el proceso parece sencillo, la transformación durante la fase de calentamiento está impulsada por principios fundamentales de la ciencia de los materiales. Es un proceso en el que las partículas buscan fundamentalmente un estado más estable y de menor energía.

La fuerza impulsora: Reducción de la energía superficial

Las partículas de polvo individuales tienen una gran cantidad de área superficial, lo que corresponde a una alta energía superficial. El universo favorece los estados de menor energía.

Al calentar el material, las partículas ganan la movilidad para unirse. Esta fusión reduce el área superficial total expuesta, disminuyendo así la energía superficial general del sistema y creando una estructura más estable.

El mecanismo: Difusión atómica

La sinterización funciona porque el calor proporciona suficiente energía para que los átomos se muevan, o difundan, a través de los límites entre las partículas en contacto. Este es un proceso de estado sólido; no ocurre fusión.

Este movimiento atómico cierra los huecos y poros entre las partículas. Los puntos de contacto crecen hasta formar "cuellos" sólidos, que acercan los centros de las partículas, haciendo que toda la pieza se encoja ligeramente y se vuelva mucho más densa.

El resultado: Mayor densidad y resistencia

El resultado directo de esta unión atómica y eliminación de poros es un aumento significativo en la densidad del material. A medida que los espacios vacíos disminuyen, la pieza se vuelve más sólida y robusta.

Esta densificación está directamente relacionada con la mejora de las propiedades mecánicas. El componente sinterizado final es mucho más fuerte, duro y duradero que la pieza en verde inicial.

Comprendiendo las compensaciones clave

La sinterización es una tecnología potente, pero es esencial comprender sus características y limitaciones inherentes para aplicarla correctamente.

Porosidad inherente

Es muy difícil lograr una densidad del 100% solo mediante la sinterización. La mayoría de las piezas sinterizadas retendrán una pequeña cantidad de porosidad residual. Si bien esto puede ser una desventaja para aplicaciones que requieren densidad absoluta, puede ser una ventaja para productos como cojinetes autolubricantes o filtros.

Idoneidad del material

El proceso es excepcionalmente adecuado para materiales con puntos de fusión muy altos, como cerámicas y metales refractarios, que son difíciles o imposibles de procesar mediante fundición. Sin embargo, no todos los materiales se sinterizan fácilmente.

Control dimensional

Aunque la sinterización se considera un proceso de forma neta o casi neta, la pieza se encoge durante la fase de calentamiento. Predecir y controlar este encogimiento es fundamental para lograr tolerancias dimensionales ajustadas en el componente final.

Cuándo elegir la sinterización

Su elección de utilizar la sinterización de polvos debe estar impulsada por los objetivos específicos de su proyecto.

- Si su enfoque principal es la producción en masa de piezas complejas: La sinterización es un método excelente y rentable para crear grandes volúmenes de componentes metálicos pequeños e intrincados con un mecanizado mínimo requerido.

- Si su enfoque principal es trabajar con materiales de alta temperatura: Es uno de los pocos métodos viables para dar forma a cerámicas y metales con puntos de fusión extremadamente altos en piezas funcionales.

- Si su enfoque principal es crear componentes con porosidad controlada: La sinterización proporciona una capacidad única para diseñar piezas, como filtros o cojinetes, donde un nivel específico de porosidad interconectada es una característica deseada.

En última instancia, la sinterización proporciona un método potente y versátil para transformar polvos simples en componentes robustos y de ingeniería de precisión.

Tabla resumen:

| Etapa | Acción clave | Resultado |

|---|---|---|

| 1. Formulación | Mezcla de polvo base con lubricantes/aleaciones | Mezcla homogénea de polvo lista para conformar |

| 2. Compactación | Prensado de polvo en un troquel bajo alta presión | Pieza "en verde" frágil con la forma deseada |

| 3. Sinterización | Calentamiento en un horno por debajo del punto de fusión | Pieza sólida densa y fuerte mediante difusión atómica |

¿Listo para aprovechar la sinterización de polvos para las necesidades únicas de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio preciso y los consumibles esenciales para cada etapa del proceso de metalurgia de polvos, desde la formulación hasta la sinterización. Ya sea que esté produciendo en masa componentes metálicos complejos o trabajando con cerámicas de alta temperatura, nuestra experiencia garantiza que logre la densidad, resistencia y control dimensional deseados. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío para el nano cobre? Logre la máxima densificación hoy

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Qué funciones técnicas proporciona un horno de sinterización por prensado en caliente al vacío? Optimización de recubrimientos de aleación CoCrFeNi

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores