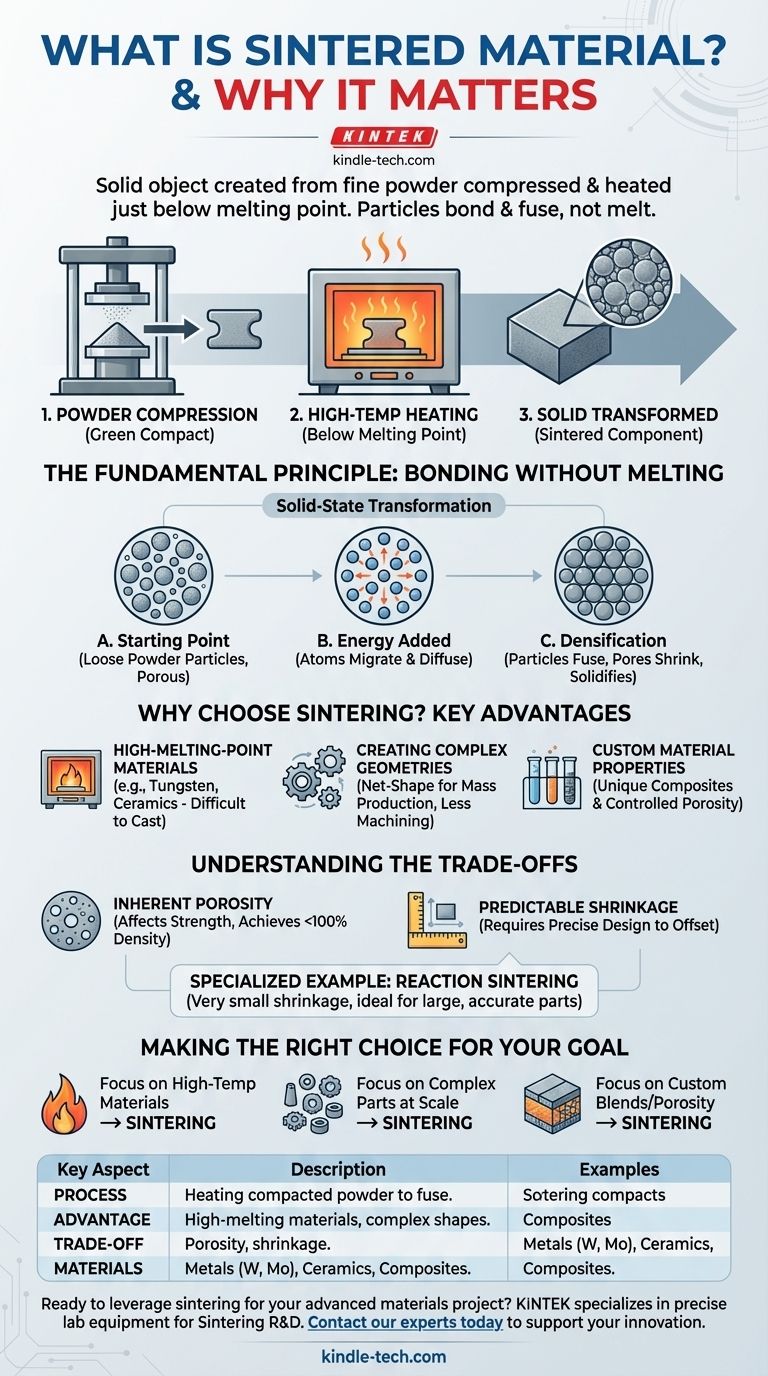

En esencia, un material sinterizado es un objeto sólido creado tomando un polvo fino, comprimiéndolo en la forma deseada y calentándolo a una alta temperatura justo por debajo de su punto de fusión. Este proceso hace que las partículas de polvo individuales se unan y fusionen, transformando el compacto suelto en un componente fuerte, denso y funcional sin que nunca se convierta en líquido.

La sinterización es una tecnología de fabricación que transforma materiales en polvo en una masa sólida utilizando calor y presión. Destaca en la creación de componentes a partir de materiales con puntos de fusión extremadamente altos o mezclas compuestas únicas que son difíciles o imposibles de fabricar mediante la fundición y el moldeo tradicionales.

El Principio Fundamental: Unión Sin Fusión

La sinterización es un fascinante proceso de transformación en estado sólido. No se trata de fundir y volver a solidificar; se trata de fomentar que los átomos se muevan y se unan mientras el material permanece fundamentalmente sólido.

El Punto de Partida: Un Polvo Compactado

El proceso comienza con un polvo fino de un metal, cerámica o material compuesto. Este polvo se coloca en un troquel y se comprime a alta presión para formar una pieza frágil conocida como "compacto en verde". Esta forma inicial es porosa y tiene muy poca resistencia mecánica.

El Papel de la Energía a Alta Temperatura

El compacto en verde se coloca luego en un horno y se calienta a una temperatura controlada con precisión, típicamente alrededor del 70-90% del punto de fusión absoluto del material. Este calor intenso proporciona la energía térmica que activa los átomos dentro de las partículas.

La Transformación: De Polvo a Sólido

Con esta energía adicional, los átomos comienzan a migrar a través de los límites donde las partículas individuales se tocan. Esta difusión atómica hace que los cuellos entre las partículas crezcan, eliminando los poros y acercando las partículas. El resultado es un aumento significativo en la densidad, resistencia y dureza a medida que el objeto se encoge y solidifica.

¿Por Qué Elegir la Sinterización? Ventajas Clave

Los ingenieros y fabricantes eligen la sinterización cuando los métodos convencionales se quedan cortos. El proceso ofrece varias ventajas distintas y potentes que abren nuevas posibilidades de diseño.

Materiales de Alto Punto de Fusión

La sinterización es uno de los pocos métodos viables para dar forma a materiales con puntos de fusión excepcionalmente altos, como el tungsteno, el molibdeno y las cerámicas avanzadas. Intentar fundir y moldear estos materiales a menudo es poco práctico o tecnológicamente prohibitivo.

Creación de Geometrías Complejas

Debido a que el proceso comienza con un polvo moldeable, la sinterización es excelente para la producción en masa de piezas pequeñas e intrincadas con alta precisión. Esta capacidad de "forma neta" o "forma casi neta" reduce drásticamente la necesidad de un mecanizado secundario costoso y derrochador.

Propiedades de Material Personalizadas

La sinterización permite la creación de materiales únicos. Se pueden mezclar diferentes tipos de polvos, como metales y cerámicas, para crear compuestos con propiedades específicas como alta resistencia al calor y excelente conductividad. También permite un control preciso sobre la porosidad final de la pieza, lo cual es esencial para aplicaciones como filtros o cojinetes autolubricantes.

Comprendiendo las Compensaciones

Ningún proceso es perfecto, y la sinterización tiene limitaciones específicas que deben considerarse para cualquier aplicación. Reconocer estas compensaciones es clave para tomar una decisión informada.

Porosidad Inherente

Si bien el objetivo es la densificación, lograr una densidad del 100% a menudo es difícil. La mayoría de las piezas sinterizadas retienen cierta porosidad residual, lo que puede afectar propiedades como la resistencia a la tracción máxima y la tenacidad a la fractura en comparación con un equivalente completamente forjado o fundido.

Contracción Predecible

A medida que se eliminan los poros durante el proceso de calentamiento, todo el componente se encoge. Esta contracción debe calcularse y controlarse con precisión en el diseño inicial del compacto en verde para asegurar que la pieza final cumpla con las especificaciones dimensionales.

Un Ejemplo Especializado: Sinterización por Reacción

Ciertas variaciones del proceso están diseñadas para superar estas limitaciones. La sinterización por reacción, por ejemplo, es un método utilizado para materiales como el carburo de silicio. Es valorada por su menor costo de producción y, críticamente, por exhibir una contracción muy pequeña. Esto la hace ideal para producir estructuras grandes o complejas donde la precisión dimensional es primordial, como piezas para hornos de alta temperatura o espejos ópticos de precisión.

Tomando la Decisión Correcta para su Objetivo

La selección de la sinterización depende completamente de los requisitos del material y la intención de diseño de su proyecto.

- Si su enfoque principal es trabajar con materiales de alta temperatura: La sinterización es el proceso ideal para dar forma a materiales como el tungsteno y las cerámicas avanzadas que no pueden fundirse fácilmente.

- Si su enfoque principal es producir piezas complejas a escala: La capacidad de prensar polvo en formas intrincadas hace que la sinterización sea altamente eficiente para la producción en masa, minimizando el desperdicio y los costos de mecanizado.

- Si su enfoque principal es lograr mezclas de materiales personalizadas o porosidad controlada: La sinterización proporciona un control único sobre la composición final y la densidad de un material, lo que permite la creación de compuestos avanzados y piezas porosas funcionales.

En última instancia, comprender los principios de la sinterización le permite seleccionar un proceso de fabricación que logra propiedades de materiales mucho más allá de los límites de los métodos convencionales.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Calentamiento de polvo compactado por debajo de su punto de fusión para fusionar partículas. |

| Ventaja Principal | Da forma a materiales de alto punto de fusión y geometrías complejas. |

| Compensación Clave | La porosidad inherente y la contracción predecible deben gestionarse. |

| Materiales Comunes | Metales (tungsteno, molibdeno), Cerámicas, Compuestos. |

¿Listo para aprovechar la sinterización para su proyecto de materiales avanzados?

KINTEK se especializa en equipos de laboratorio y consumibles precisos necesarios para la I+D y el control de calidad de la sinterización. Ya sea que esté desarrollando nuevos compuestos metal-cerámicos u optimizando ciclos de sinterización, nuestras soluciones le ayudan a lograr una densidad y un rendimiento superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar la innovación en sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué son importantes los congeladores de temperatura ultrabaja en la investigación científica? Garantizar la integridad y reproducibilidad de las muestras

- ¿Para qué se utiliza el recubrimiento por pulverización catódica? Logre películas delgadas superiores para electrónica, óptica y herramientas

- ¿Cuáles son las aplicaciones de las películas delgadas? Impulsando la electrónica, la óptica y la energía modernas

- ¿Cuál es el espesor mínimo de recubrimiento? Cómo el espesor del acero determina sus necesidades de galvanizado

- ¿Por qué es necesario un proceso de varias etapas para el análisis de residuos electrónicos? Domina el pretratamiento complejo de muestras

- ¿Cuáles son los desafíos de soldar acero inoxidable? Superar la deformación, la sensibilización y la contaminación

- ¿Cuál es el mecanismo de la sinterización por plasma de chispa? Desbloqueando la densificación rápida a baja temperatura

- ¿Qué es el material objetivo de pulverización catódica? El plano para recubrimientos de película delgada de alta calidad