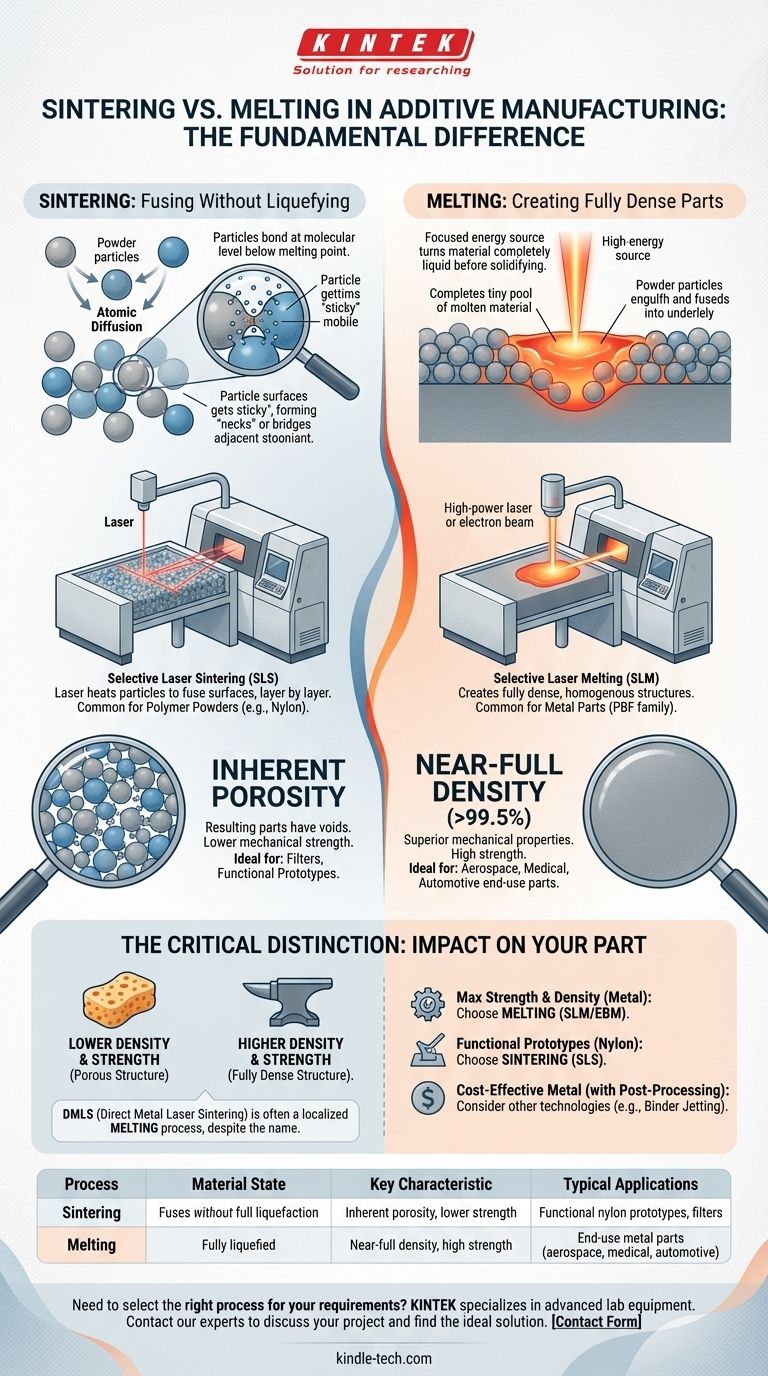

La diferencia fundamental entre la sinterización y la fusión en la fabricación aditiva es el estado del material durante el procesamiento. La sinterización fusiona las partículas del material utilizando calor y presión sin licuarlas por completo. En contraste, los procesos basados en la fusión utilizan una fuente de energía enfocada para calentar el material por encima de su punto de fusión, convirtiéndolo en líquido por completo antes de que se enfríe y solidifique.

La elección entre un proceso de sinterización o de fusión no es solo un detalle técnico; es el factor principal que determina la densidad final, la porosidad y la resistencia mecánica de su pieza impresa en 3D.

Desglosando la Sinterización: Fusión sin Licuar

La sinterización es un proceso térmico donde las partículas se unen a nivel molecular, reduciendo el espacio vacío, o poros, entre ellas. Esto ocurre a temperaturas inferiores al punto de fusión del material.

El Mecanismo Central: Difusión Atómica

Piense en la sinterización como si las partículas se volvieran "pegajosas" a altas temperaturas. Los átomos en la superficie de las partículas de polvo adyacentes se vuelven móviles y se difunden a través de los límites, creando puentes sólidos o "cuellos" donde se tocan.

Con el tiempo, estos cuellos crecen, acercando las partículas y formando una masa sólida, aunque a menudo porosa.

Cómo Funciona en la Práctica

El ejemplo más común es la Sinterización Selectiva por Láser (SLS), utilizada principalmente con polvos poliméricos como el nailon. Un láser escanea el lecho de polvo, calentando las partículas lo suficiente como para que sus superficies se fusionen, capa por capa.

Característica Clave: Porosidad Inherente

Debido a que el material nunca se convierte en un líquido completo que pueda llenar todos los huecos, las piezas sinterizadas suelen tener cierto grado de porosidad residual. Esta puede ser una característica deseada para aplicaciones como filtros, pero a menudo resulta en una menor resistencia mecánica en comparación con las piezas completamente fundidas.

Comprendiendo la Fusión: Creación de Piezas Totalmente Densas

Los procesos basados en la fusión son el método dominante para producir piezas metálicas de alta resistencia y piezas de polímeros de alto rendimiento. Su objetivo es crear componentes que sean lo más densos posible.

El Mecanismo Central: Licuefacción Completa

En estos métodos, se utiliza una fuente de alta energía —como un láser o un haz de electrones— para fundir completamente las partículas de polvo. Esto crea una pequeña piscina de material fundido que se fusiona completamente con la capa sólida subyacente.

A medida que la fuente de energía se mueve, esta piscina fundida se enfría y solidifica, formando una estructura densa y homogénea con huecos mínimos.

Cómo Funciona en la Práctica

Tecnologías como la Fusión Selectiva por Láser (SLM) y la Fusión por Haz de Electrones (EBM) son ejemplos principales. Pertenecen a la familia de procesos de Fusión de Lecho de Polvo (PBF) y se utilizan para crear piezas metálicas con propiedades que pueden igualar o superar a las fabricadas mediante fundición o forja tradicionales.

La Distinción Crítica: Por Qué Importa para su Pieza

La decisión de utilizar un proceso basado en la sinterización frente a la fusión impacta directamente en las características de rendimiento de la pieza final y su idoneidad para una aplicación determinada.

Impacto en la Densidad del Material

La fusión crea piezas totalmente densas (típicamente >99.5% de densidad). Esto es fundamental para aplicaciones donde la resistencia, la resistencia a la fatiga y la estanqueidad a la presión son innegociables.

La sinterización da como resultado piezas porosas. Aunque los pasos de posprocesamiento como la infiltración pueden aumentar la densidad, el componente impreso tal cual tendrá vacíos microscópicos entre las partículas fusionadas.

Consecuencias para la Resistencia Mecánica

Una mayor densidad casi siempre se traduce en propiedades mecánicas superiores. Las piezas fabricadas mediante procesos de fusión son significativamente más resistentes y duraderas que sus contrapartes sinterizadas, lo que las hace adecuadas para componentes funcionales de uso final en las industrias aeroespacial, médica y automotriz.

Una Nota sobre Terminología: La Confusión de la "Sinterización"

En el mundo de la impresión 3D de metales, la terminología puede ser engañosa. Un proceso popular llamado Sinterización Selectiva por Láser de Metal Directo (DMLS) en realidad implica una fusión localizada del polvo metálico, no una verdadera sinterización en estado sólido. El término es en gran medida un nombre comercial que ha perdurado, pero a efectos prácticos, funciona como un proceso de fusión para lograr piezas metálicas de alta densidad.

Tomando la Decisión Correcta para su Aplicación

Su objetivo determina el proceso correcto.

- Si su enfoque principal es la máxima resistencia y densidad para una pieza metálica funcional: Necesita un proceso de Fusión de Lecho de Polvo basado en la fusión, como SLM o EBM.

- Si su enfoque principal es producir prototipos funcionales de nailon o piezas donde cierta porosidad es aceptable: Un proceso basado en la sinterización como SLS es el estándar de la industria y muy eficaz.

- Si su enfoque principal son piezas metálicas rentables donde se puede tolerar o corregir cierta porosidad en el posprocesamiento: Considere una tecnología diferente, como el chorro de aglutinante (binder jetting), que utiliza la sinterización como paso secundario.

En última instancia, comprender esta diferencia fundamental le permite seleccionar la tecnología adecuada para lograr las propiedades del material deseadas.

Tabla Resumen:

| Proceso | Estado del Material | Característica Clave | Aplicaciones Típicas |

|---|---|---|---|

| Sinterización | Las partículas se fusionan sin licuefacción completa | Porosidad inherente, menor resistencia | Prototipos funcionales de nailon, filtros |

| Fusión | Las partículas se licúan por completo | Densidad casi total, alta resistencia | Piezas metálicas de uso final (aeroespacial, médica, automotriz) |

¿Necesita seleccionar el proceso de fabricación aditiva adecuado para su material específico y requisitos de rendimiento? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de materiales. Nuestros expertos pueden ayudarle a comprender las capacidades de las diferentes tecnologías de impresión 3D para lograr la densidad y resistencia de pieza deseadas. Póngase en contacto con nuestro equipo hoy mismo para analizar su proyecto y encontrar la solución ideal para las necesidades de su laboratorio.

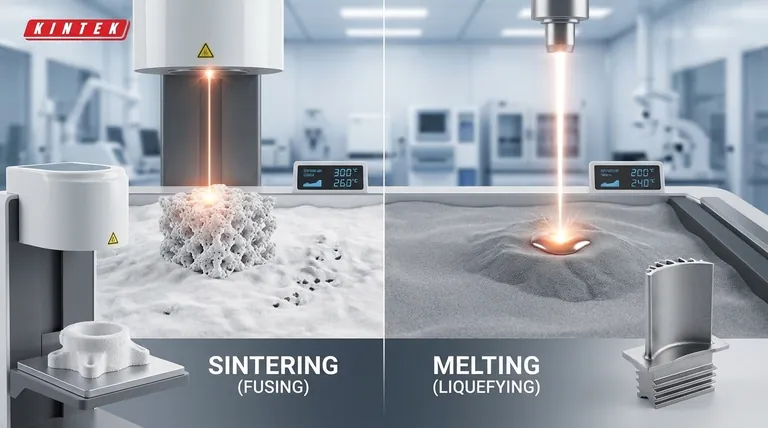

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad