En términos sencillos, la sinterización es un proceso de calentamiento a alta temperatura que transforma un bloque de material dental poroso, similar a la tiza, en una restauración sólida, densa y final. Fusiona las partículas del material sin fundirlas, de forma muy parecida a como se compacta una bola de nieve en una bola de hielo dura utilizando presión y tiempo. Este proceso es lo que confiere a materiales como el circonio su excepcional resistencia y propiedades estéticas.

La sinterización no es solo un paso en el proceso; es la transformación fundamental que hace posibles las restauraciones cerámicas modernas de alta resistencia. Cierra la brecha entre una preforma frágil y fácilmente fresable y la corona o puente final y duradero.

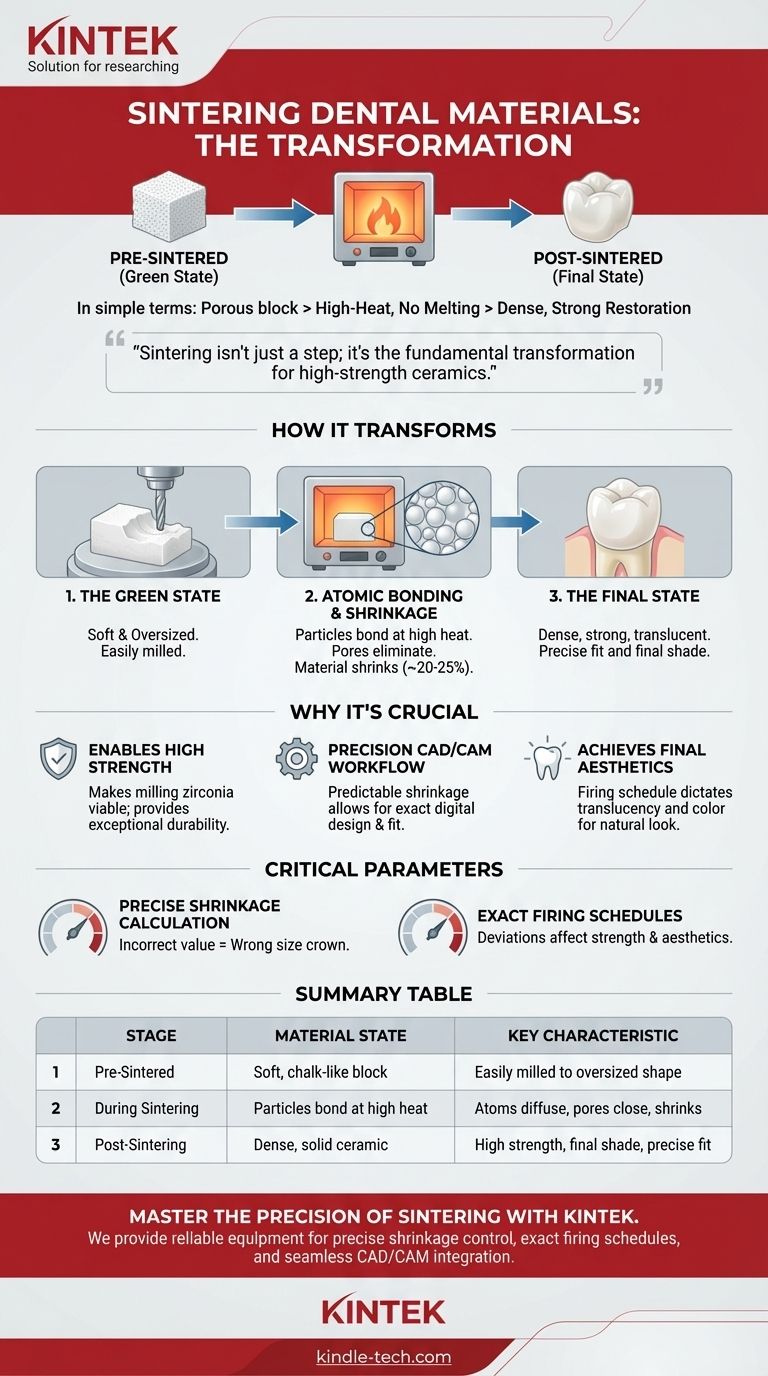

Cómo la sinterización transforma los materiales dentales

Para comprender la sinterización, primero debe entender el viaje del material desde un bloque blando hasta una restauración final y robusta. El proceso implica un cambio radical en las propiedades físicas del material.

El "estado verde": El material sin cocer

Antes de la sinterización, una cerámica como el circonio existe en un "estado verde" o forma "pre-sinterizada". En esta etapa, tiene la consistencia de un trozo de tiza.

Esta blandura es intencional. Permite a los laboratorios dentales fresar fácilmente la corona, el puente o la cofia a partir de un bloque de material utilizando un sistema CAD/CAM con un desgaste mínimo de las fresas. La restauración se fresa a un tamaño proporcionalmente mayor para tener en cuenta el siguiente paso.

El proceso a nivel atómico: Fusión sin derretimiento

La restauración fresada se coloca luego en un horno especializado de alta temperatura. A medida que la temperatura aumenta —muy por debajo del punto de fusión del material— las partículas individuales del polvo cerámico comienzan a unirse.

Los átomos se difunden a través de los límites de las partículas, haciendo que los puntos de contacto crezcan y se fusionen. Esto elimina los poros entre las partículas, uniendo toda la estructura en una masa densa y sólida.

El estado final: Resistencia y contracción

A medida que se eliminan los poros, ocurren dos cosas críticas:

- Contracción: El material se contrae de manera significativa y predecible, a menudo entre un 20 y un 25%. El software dental y el técnico de laboratorio deben calcular con precisión esta contracción para asegurar que la restauración final se ajuste perfectamente al diente del paciente.

- Densificación: El material se vuelve increíblemente denso y duro. El circonio, antes calcáreo, se transforma en uno de los materiales más resistentes y con mayor resistencia a la fractura utilizados en odontología hoy en día. También adquiere su translucidez y tonalidad finales.

Por qué la sinterización es crucial para la odontología moderna

La sinterización no es solo un proceso científico interesante; es la tecnología habilitadora detrás de las restauraciones del color del diente más comunes utilizadas hoy en día.

Habilitando cerámicas de alta resistencia (Zirconio)

El circonio completamente sinterizado es demasiado duro para ser fresado eficientemente en un laboratorio dental. El proceso sería lento, costoso y destruiría rápidamente las herramientas de fresado.

La sinterización proporciona la solución perfecta: fresar el material cuando está blando y luego sinterizarlo para lograr su estado final, súper resistente. Sin la sinterización, las restauraciones monolíticas de circonio no serían una opción viable.

Precisión a través del flujo de trabajo CAD/CAM

El flujo de trabajo de la odontología digital se basa en la previsibilidad de la sinterización. Se utiliza un escaneo digital de la boca del paciente para diseñar una restauración. El software luego amplía automáticamente el diseño para compensar el porcentaje exacto de contracción del bloque de circonio específico que se está utilizando.

La restauración sobredimensionada se fresa y luego se sinteriza, encogiéndose hasta las dimensiones precisas e intencionadas para un ajuste perfecto.

Logrando la estética final

El proceso de sinterización también es crítico para la estética. El programa de cocción —las temperaturas y tiempos específicos utilizados en el horno— tiene un impacto directo en la translucidez y el color final del material.

Una sinterización adecuada asegura que la restauración coincida con la tonalidad dental deseada y permite que la luz la atraviese de forma natural, evitando un aspecto plano y opaco.

Comprendiendo las compensaciones y los parámetros clave

Aunque esencial, el proceso de sinterización debe controlarse perfectamente. Los errores en esta etapa pueden comprometer toda la restauración.

El factor crítico de la contracción

La variable más significativa es la contracción. Cada lote y marca de circonio tiene un factor de contracción específico que debe programarse en el software CAD/CAM. Un valor incorrecto resultará en una corona demasiado pequeña o demasiado grande, lo que la hará inútil.

La importancia de los programas de cocción

Seguir el programa de cocción recomendado por el fabricante es innegociable. Sinterizar demasiado rápido o a la temperatura incorrecta puede crear tensiones internas, reducir la resistencia o afectar negativamente la translucidez y el tono de la cerámica.

No todos los materiales se sinterizan

Es importante señalar que la sinterización se asocia principalmente con cerámicas como el circonio y algunos polvos metálicos (SLM/DMLS). Otros materiales dentales tienen diferentes métodos de procesamiento. Por ejemplo, el disilicato de litio (e.max) se suele prensar o fresar y luego cristalizar en un horno de glaseado, mientras que las coronas metálicas tradicionales se funden a partir de una aleación fundida.

Aplicando esto a su objetivo

Comprender la sinterización le ayuda a apreciar la precisión técnica requerida para las restauraciones modernas. Su conclusión depende de su papel en el proceso.

- Si usted es un clínico: Confíe en que su laboratorio dental ha dominado este proceso crítico. Cualquier problema con el ajuste, la resistencia o el tono de una restauración de circonio a menudo puede atribuirse a una desviación en el protocolo de sinterización.

- Si usted es un técnico de laboratorio: Reconozca que el horno de sinterización es una de las piezas de equipo más importantes que posee. La calibración meticulosa, la adhesión a las instrucciones del fabricante y los cálculos precisos de contracción son la base de una restauración exitosa.

- Si usted es un estudiante o paciente: Aprecie que este sofisticado proceso de calentamiento es lo que hace posible tener una corona fuerte, hermosa y del color del diente, diseñada y fabricada con precisión digital.

En última instancia, la sinterización es el paso invisible pero esencial que transforma un simple archivo digital en una parte duradera y realista de la sonrisa de un paciente.

Tabla resumen:

| Etapa | Estado del material | Característica clave |

|---|---|---|

| Pre-sinterizado (Estado verde) | Bloque blando, similar a la tiza | Fácilmente fresable a una forma sobredimensionada |

| Durante la sinterización | Las partículas se unen a alta temperatura | Los átomos se difunden, los poros se cierran, el material se contrae |

| Post-sinterización | Cerámica densa y sólida | Alta resistencia, tono final, ajuste preciso |

Domine la precisión de la sinterización con KINTEK.

Como proveedor líder de equipos y consumibles de laboratorio, KINTEK comprende que un horno de sinterización fiable es la piedra angular de un laboratorio dental exitoso. Una sinterización adecuada es innegociable para lograr la resistencia, el ajuste y la estética que sus clientes esperan de las restauraciones de circonio.

Nuestra experiencia garantiza que tenga el equipo adecuado para:

- Garantizar un control preciso de la contracción para coronas y puentes de ajuste perfecto.

- Seguir programas de cocción exactos para maximizar la resistencia y translucidez del material.

- Integrarse sin problemas en su flujo de trabajo digital CAD/CAM para obtener resultados consistentes y de alta calidad.

Eleve las capacidades de su laboratorio. Contacte hoy mismo a nuestros especialistas en equipos dentales para encontrar la solución de sinterización perfecta para sus necesidades.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Se puede reparar un diente de cerámica? Una guía del dentista para arreglar astillas y grietas

- ¿Cuál es la temperatura de un horno de porcelana? Dominando la sinterización para resultados perfectos

- ¿Se puede reparar la porcelana de alta fusión sin distorsión? Sí, con los materiales y técnicas de baja fusión adecuados.

- ¿Cuáles son los materiales cerámicos más fuertes y resistentes utilizados actualmente en odontología? Zirconia vs. Disilicato de Litio

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿La porcelana necesita cocción? Descubra el proceso esencial para la verdadera resistencia de la porcelana

- ¿Qué es un horno dental? El Horno de Precisión para Crear Restauraciones Dentales Fuertes y Realistas

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas