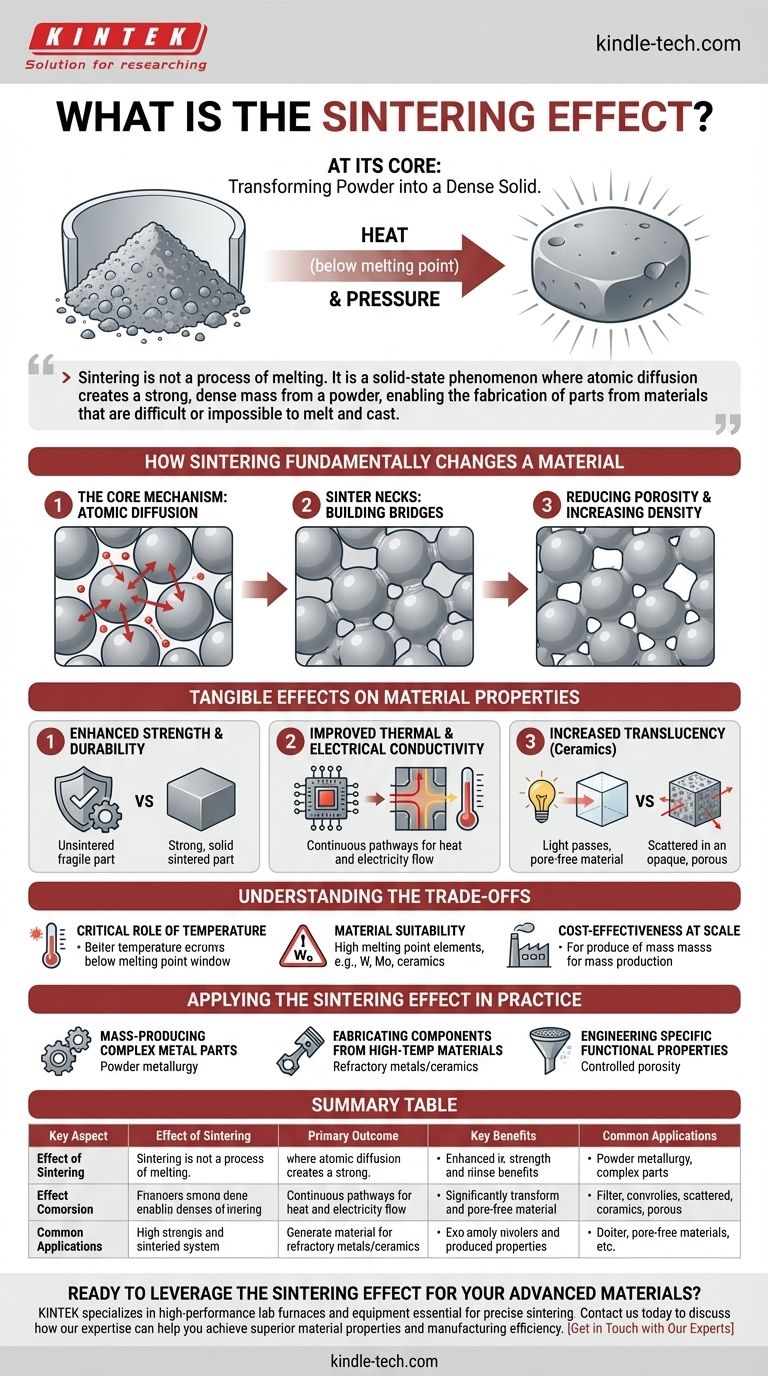

En esencia, el efecto de sinterización es la transformación de una colección de partículas de polvo individuales en un objeto único, sólido y denso. Esto se logra aplicando calor y, a veces, presión a una temperatura por debajo del punto de fusión del material, lo que hace que los átomos fusionen las partículas, aumentando drásticamente la resistencia e integridad del material y reduciendo los huecos internos.

La sinterización no es un proceso de fusión. Es un fenómeno de estado sólido donde la difusión atómica crea una masa fuerte y densa a partir de un polvo, lo que permite la fabricación de piezas a partir de materiales que son difíciles o imposibles de fundir y moldear.

Cómo la sinterización cambia fundamentalmente un material

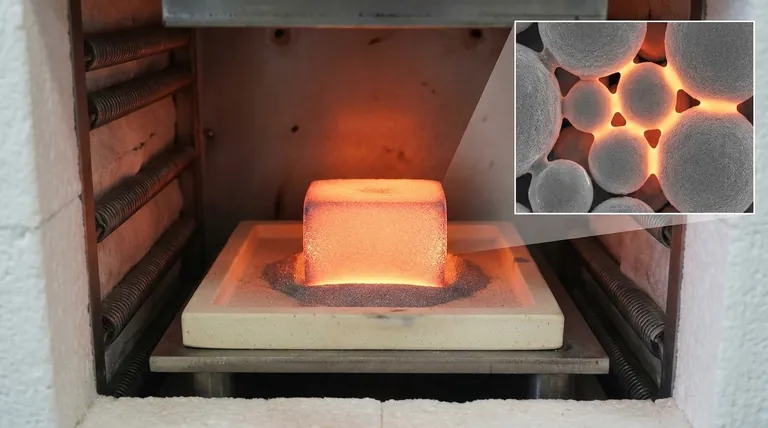

El efecto de sinterización es un resultado directo de los cambios que ocurren a nivel microscópico. Comprender este mecanismo es clave para apreciar su impacto en el producto final.

El mecanismo central: difusión atómica

La sinterización funciona porque los átomos en las partículas sólidas no son estáticos. Cuando se calientan, ganan energía y comienzan a migrar a través de los límites donde las partículas se tocan.

Este movimiento atómico construye eficazmente puentes, o "cuellos de sinterización", entre partículas adyacentes. Estos puentes crecen con el tiempo, fusionando los granos individuales en una red continua e interconectada.

Reducción de la porosidad y aumento de la densidad

Un recipiente de polvo es en su mayor parte espacio vacío, o porosidad. A medida que los cuellos de sinterización se forman y crecen, acercan las partículas.

Este proceso encoge y elimina sistemáticamente los huecos entre las partículas. El resultado directo es un aumento significativo en la densidad general del material.

Desarrollo de la resistencia estructural

Un polvo compactado sin sinterizar (a menudo llamado "cuerpo verde") es frágil y puede desmoronarse fácilmente. El efecto de sinterización es lo que le da a la pieza su resistencia y durabilidad finales.

Al fusionar las partículas en una pieza sólida, el proceso crea una estructura robusta capaz de soportar el estrés mecánico.

Los efectos tangibles en las propiedades del material

Los cambios microscópicos de la sinterización producen efectos macroscópicos potentes y deseables, lo que la convierte en un proceso de fabricación crítico para materiales avanzados.

Resistencia y durabilidad mejoradas

Este es el objetivo principal de la sinterización. Al eliminar la porosidad y crear una masa sólida unificada, la pieza resultante es sustancialmente más fuerte y más resistente a la fractura que su forma presinterizada.

Conductividad térmica y eléctrica mejorada

Los espacios de aire y los huecos dentro de un material son excelentes aislantes. Al eliminar esta porosidad, la sinterización crea un camino más directo y continuo para que viajen el calor y la electricidad.

Esto hace que las piezas sinterizadas sean altamente efectivas en aplicaciones que requieren una gestión térmica eficiente o un rendimiento eléctrico.

Mayor translucidez

En los materiales cerámicos, los poros internos son la razón principal por la que parecen opacos. Estos huecos dispersan la luz en todas direcciones.

Al eliminar estos poros, la sinterización permite que la luz pase a través del material con menos interferencia, lo que resulta en un producto final más translúcido o incluso transparente.

Comprendiendo las compensaciones

Aunque potente, el efecto de sinterización no es una solución universal. Su aplicación es específica y requiere un control cuidadoso.

El papel crítico de la temperatura

La sinterización opera en una ventana de temperatura precisa por debajo del punto de fusión.

Muy poco calor resulta en enlaces débiles y una pieza frágil. Demasiado calor puede causar un crecimiento de grano no deseado, distorsión o fusión parcial, lo que puede degradar las propiedades finales del material.

Idoneidad del material

El proceso es más valioso para materiales con puntos de fusión extremadamente altos, como el tungsteno, el molibdeno y muchas cerámicas avanzadas.

Para estos materiales, la fusión y la fundición a menudo son imprácticas o imposibles, lo que convierte a la sinterización en el método principal para formar componentes densos y duraderos.

Rentabilidad a escala

Configurar un proceso de sinterización puede ser una inversión significativa. Sin embargo, para la producción en masa de piezas pequeñas y complejas, se vuelve extremadamente rentable.

Permite la creación de geometrías intrincadas y "no mecanizables" con alta repetibilidad, eliminando la necesidad de costosas operaciones de acabado secundarias.

Aplicando el efecto de sinterización en la práctica

La elección de aprovechar la sinterización depende completamente de su material y sus objetivos de fabricación.

- Si su objetivo principal es la producción en masa de piezas metálicas complejas: La sinterización (metalurgia de polvos) es un método ideal para crear piezas de forma neta altamente precisas y repetibles a bajo costo por unidad.

- Si su objetivo principal es fabricar componentes a partir de materiales de alta temperatura: La sinterización es a menudo el único proceso viable para formar piezas fuertes y densas a partir de cerámicas o metales refractarios como el tungsteno.

- Si su objetivo principal es diseñar propiedades funcionales específicas: La sinterización permite un control preciso sobre la densidad final, lo que la hace perfecta para crear filtros, catalizadores o cojinetes autolubricantes con porosidad controlada.

En última instancia, el efecto de sinterización es una herramienta fundamental para la ingeniería de materiales avanzados desde el nivel de las partículas hacia arriba para lograr propiedades que de otro modo serían inalcanzables.

Tabla resumen:

| Aspecto clave | Efecto de la sinterización |

|---|---|

| Proceso | Fusiona partículas de polvo usando calor (por debajo del punto de fusión) |

| Resultado principal | Crea una masa sólida y densa a partir de un polvo |

| Beneficios clave | Mayor resistencia, porosidad reducida, conductividad térmica/eléctrica mejorada |

| Aplicaciones comunes | Piezas de metalurgia de polvos, cerámicas avanzadas, metales refractarios |

¿Listo para aprovechar el efecto de sinterización para sus materiales avanzados?

KINTEK se especializa en proporcionar los hornos de laboratorio y equipos de alto rendimiento esenciales para procesos de sinterización precisos y efectivos. Ya sea que esté desarrollando nuevos componentes cerámicos, fabricando piezas metálicas complejas mediante metalurgia de polvos o trabajando con metales refractarios, nuestras soluciones ofrecen el control de temperatura y la uniformidad precisos, críticos para el éxito.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarlo a lograr propiedades de materiales superiores y eficiencia de fabricación.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la alta densificación de las aleaciones Al-30%Sc?

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores