En esencia, la sinterización es un proceso térmico utilizado para transformar un polvo cerámico poco compactado en un objeto sólido, denso y fuerte. Al aplicar calor por debajo del punto de fusión del material, las partículas individuales del polvo se fusionan, reduciendo el espacio vacío entre ellas y creando un material policristalino cohesivo.

El propósito central de la sinterización no es fundir la cerámica, sino utilizar el calor como catalizador para la difusión atómica. Este proceso elimina la porosidad y une las partículas, convirtiendo fundamentalmente un compacto de polvo frágil en un componente diseñado robusto con propiedades mecánicas y térmicas específicas.

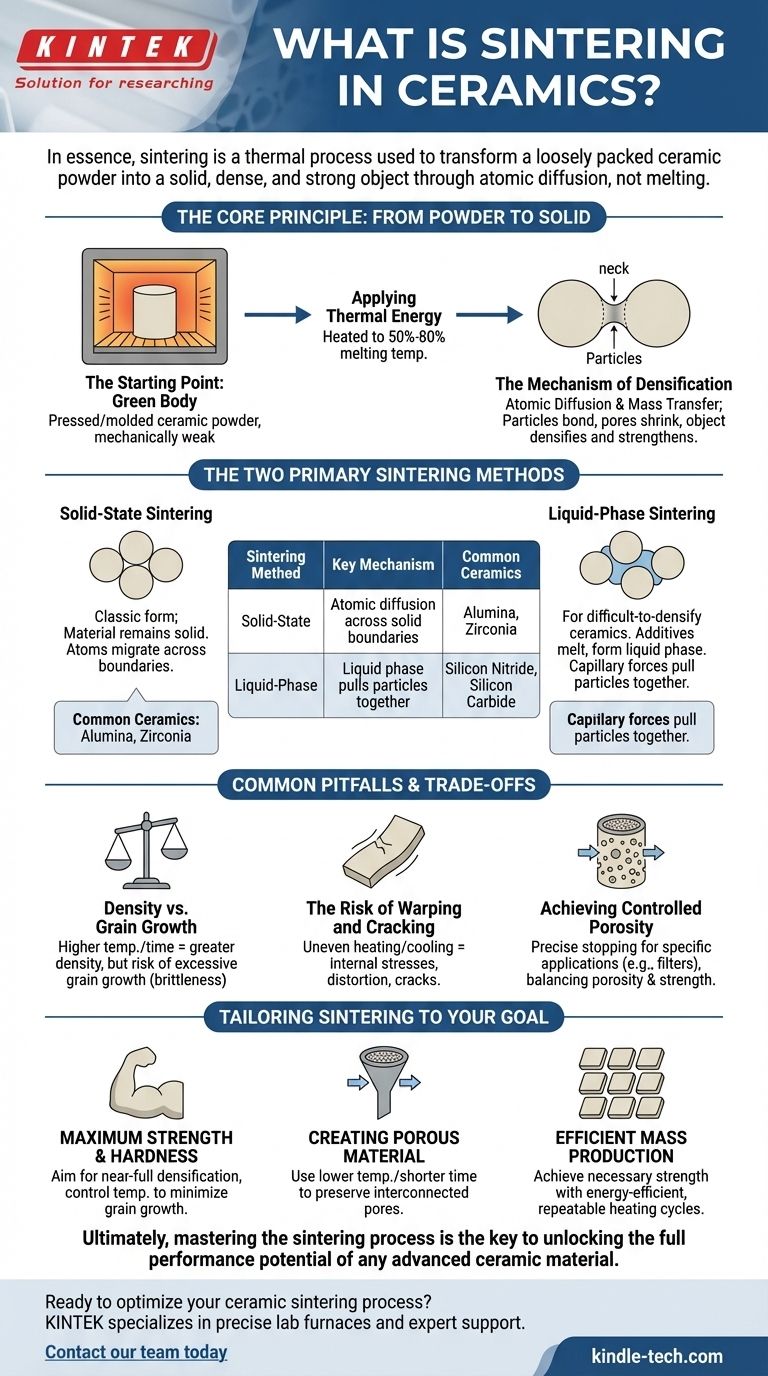

El Principio Central: De Polvo a Sólido

La sinterización es el paso más importante en la fabricación de cerámicas avanzadas. Es un proceso de transformación controlada que dicta el rendimiento final del componente.

El Punto de Partida: El Cuerpo "Verde"

El proceso comienza con un polvo cerámico que ha sido prensado o moldeado en la forma deseada. Este objeto inicial, conocido como cuerpo "verde", es quebradizo y mecánicamente muy débil.

Aplicación de Energía Térmica

El cuerpo verde se coloca en un horno y se calienta a una temperatura alta, típicamente entre el 50% y el 80% de su temperatura absoluta de fusión. Esta energía térmica activa los átomos y permite el proceso de densificación.

El Mecanismo de Densificación

A la temperatura de sinterización, los átomos comienzan a moverse. Esta difusión atómica y transferencia de masa permite que las partículas se unan en sus puntos de contacto. A medida que estos "cuellos" entre partículas crecen, los poros y vacíos se reducen, acercando las partículas y haciendo que todo el objeto se densifique y fortalezca.

Los Dos Métodos Principales de Sinterización

El mecanismo específico de densificación depende del material. Los dos métodos más comunes son la sinterización en estado sólido y la sinterización en fase líquida.

Sinterización en Estado Sólido

Esta es la forma clásica de sinterización, donde el material permanece completamente sólido durante todo el proceso. Los átomos migran a través de los límites de las partículas sólidas para llenar los huecos.

Este método se utiliza comúnmente para cerámicas como la alúmina y la zirconia, que pueden densificarse eficazmente solo mediante difusión.

Sinterización en Fase Líquida

Para cerámicas que son muy difíciles de densificar, como el nitruro de silicio y el carburo de silicio, se necesita un enfoque diferente. Se mezclan aditivos con el polvo inicial.

A la temperatura de sinterización, estos aditivos se funden y forman una pequeña cantidad de líquido. Esta fase líquida moja las partículas cerámicas y las atrae mediante fuerzas capilares, acelerando drásticamente el proceso de reorganización y densificación.

Errores Comunes y Compensaciones

Controlar el proceso de sinterización es fundamental porque implica un delicado equilibrio de factores en competencia. Simplemente usar más calor rara vez es la mejor solución.

Densidad frente a Crecimiento de Grano

Las temperaturas y tiempos más altos aumentan la densidad, lo cual es a menudo deseable. Sin embargo, esto también puede conducir a un crecimiento de grano excesivo, donde los granos cristalinos más pequeños se fusionan en otros más grandes. Los granos excesivamente grandes pueden hacer que la cerámica final sea quebradiza y reducir su resistencia.

El Riesgo de Deformación y Fisuración

A medida que el componente se contrae durante la densificación, cualquier irregularidad en el calentamiento, enfriamiento o empaquetamiento inicial del polvo puede crear tensiones internas. Estas tensiones pueden hacer que la pieza se deforme, se distorsione o incluso se agriete.

Lograr una Porosidad Controlada

Aunque el objetivo suele ser la densificación total, algunas aplicaciones como los filtros requieren un nivel específico de porosidad. Lograr esto requiere detener cuidadosamente el proceso de sinterización antes de que se eliminen todos los poros, lo cual puede ser difícil de hacer mientras se asegura una resistencia mecánica adecuada.

Adaptar la Sinterización a su Objetivo

Los parámetros de sinterización ideales dependen totalmente del resultado deseado para el producto final. Comprender su objetivo principal es la clave para controlar el proceso correctamente.

- Si su enfoque principal es la máxima resistencia y dureza: Buscará una densificación casi total, controlando cuidadosamente el perfil de temperatura para minimizar el crecimiento de grano.

- Si su enfoque principal es crear un material poroso (como un filtro): Utilizará temperaturas más bajas o tiempos de sinterización más cortos para preservar deliberadamente una red interconectada de poros mientras se unen las partículas.

- Si su enfoque principal es la producción en masa de piezas fiables (como baldosas): Su objetivo es lograr la resistencia y estabilidad necesarias utilizando el ciclo de calentamiento más repetible y energéticamente eficiente posible.

En última instancia, dominar el proceso de sinterización es la clave para desbloquear todo el potencial de rendimiento de cualquier material cerámico avanzado.

Tabla Resumen:

| Método de Sinterización | Mecanismo Clave | Cerámicas Comunes |

|---|---|---|

| Sinterización en Estado Sólido | Difusión atómica a través de los límites de partículas sólidas | Alúmina, Zirconia |

| Sinterización en Fase Líquida | Fase líquida de los aditivos atrae las partículas | Nitruro de Silicio, Carburo de Silicio |

¿Listo para optimizar su proceso de sinterización cerámica para obtener la máxima resistencia, porosidad controlada o producción eficiente? KINTEK se especializa en proporcionar los hornos de laboratorio precisos y el soporte experto necesarios para lograr sus objetivos específicos de material. Contacte a nuestro equipo hoy mismo para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y garantizar resultados confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es otro nombre para la cerámica dental? Descubre las opciones de porcelana y materiales modernos

- ¿Cuál es el propósito del procesamiento de alta temperatura de varios pasos en un horno de mufla o horno de sinterización para cintas verdes de colada en cinta?

- ¿Cuál es la temperatura máxima para un tubo cerámico? Encuentre el material adecuado para sus necesidades de alta temperatura

- ¿Cuáles son las clasificaciones funcionales de las cerámicas? Seleccione el material adecuado para su aplicación

- ¿Qué métricas se utilizaron para evaluar el proceso de rectificado de la cerámica compuesta (AlSiTi)? Optimice su resultado de rectificado

- ¿Cuáles son los desafíos del carburo de silicio? Navegando los obstáculos de fabricación, fiabilidad e integración

- ¿Cuál es la función principal de los soportes cerámicos porosos? Garantizar la integridad estructural en membranas de zeolita

- ¿Qué es la sinterización por microondas de materiales cerámicos? Una guía para un procesamiento más rápido y eficiente