En esencia, la sinterización en electrónica es un proceso de fabricación que utiliza calor y presión para transformar materiales en polvo en un componente sólido y funcional sin fundirlos. Este método es crucial para crear muchas piezas electrónicas de alto rendimiento, desde condensadores cerámicos hasta interconexiones conductivas, al unir partículas a nivel microscópico para lograr propiedades de material específicas.

La sinterización no es solo una forma de dar forma; es una herramienta de la ciencia de los materiales utilizada para diseñar las características eléctricas, térmicas y mecánicas precisas requeridas para los componentes electrónicos modernos, especialmente cuando se trabaja con materiales que tienen puntos de fusión muy altos.

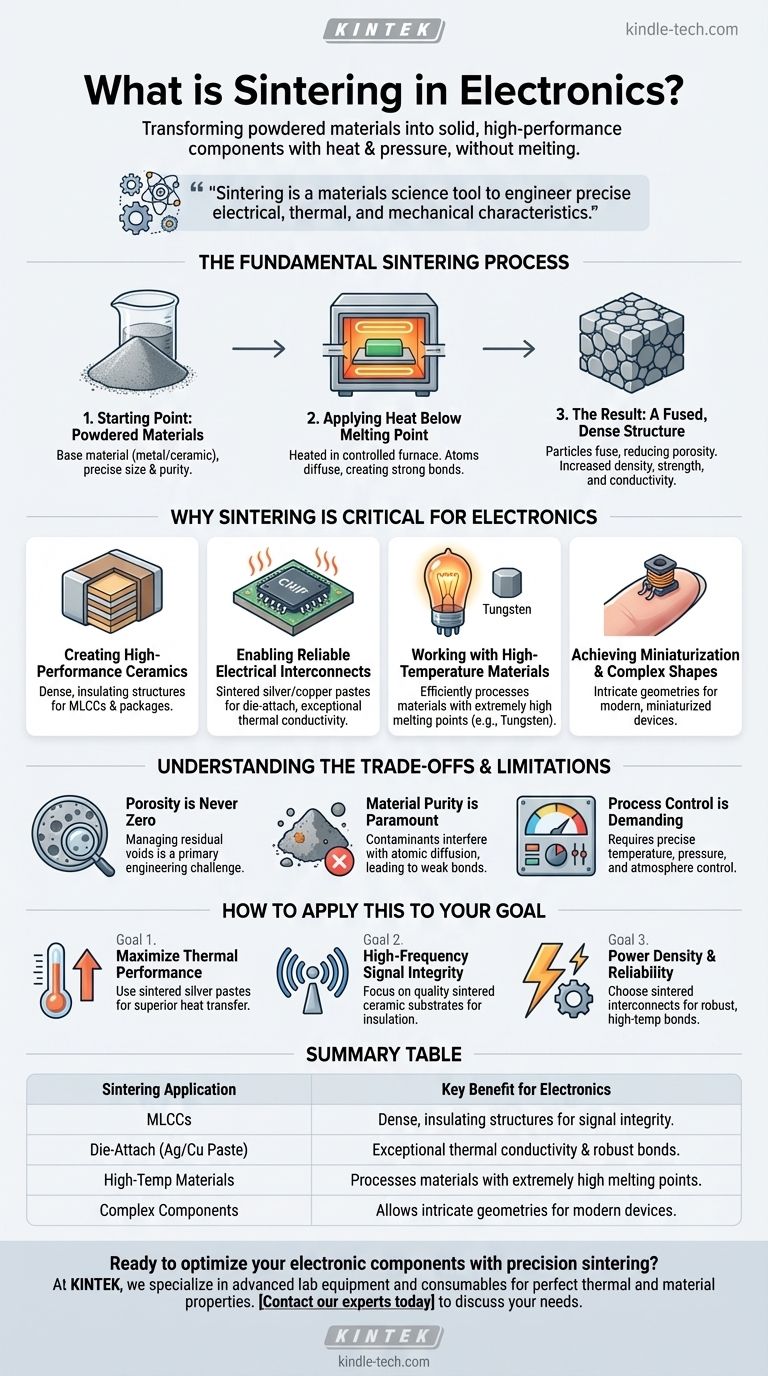

El proceso fundamental de sinterización

La sinterización es un tratamiento térmico que cambia fundamentalmente la estructura de un material en polvo. Cierra la brecha entre una colección de partículas sueltas y un objeto sólido y duradero con propiedades diseñadas.

El punto de partida: materiales en polvo

El proceso comienza con un material base en forma de polvo. Esto podría ser un metal como plata o cobre para aplicaciones conductivas, o un material cerámico para aislantes y sustratos. El tamaño y la pureza precisos de estas partículas son críticos para el rendimiento final del componente.

Aplicación de calor por debajo del punto de fusión

El polvo, a menudo preformado en la forma deseada (llamada pieza 'en verde'), se calienta en un horno controlado. Críticamente, la temperatura se mantiene por debajo del punto de fusión del material. La energía térmica aplicada hace que los átomos en los puntos de contacto de las partículas de polvo se difundan, creando fuertes enlaces metalúrgicos.

El resultado: una estructura fusionada y densa

A medida que se forman estos enlaces, las partículas se fusionan y los espacios entre ellas se reducen. Este proceso reduce la porosidad del material, aumentando su densidad, resistencia y conductividad (tanto térmica como eléctrica). El resultado final es un componente sólido con propiedades adaptadas a su función electrónica específica.

Por qué la sinterización es crítica para la electrónica

Si bien el proceso se utiliza en la industria pesada, su aplicación en electrónica es de precisión. Permite la creación de componentes que serían difíciles o imposibles de fabricar utilizando métodos tradicionales de fusión y fundición.

Creación de cerámicas de alto rendimiento

Muchos componentes electrónicos esenciales, como los condensadores cerámicos multicapa (MLCC), aislantes y encapsulados de circuitos integrados, están hechos de materiales cerámicos. La sinterización es el método principal utilizado para formar estas piezas, creando las estructuras densas y aislantes requeridas para su función.

Posibilitando interconexiones eléctricas fiables

En la electrónica de potencia y los microchips avanzados, los componentes generan un calor inmenso. Las pastas de plata o cobre sinterizadas se utilizan como materiales de unión de troqueles (die-attach) para unir un troquel semiconductor a su sustrato. La capa sinterizada resultante proporciona una conductividad térmica excepcional para disipar el calor y una unión mecánica robusta que puede soportar altas temperaturas.

Trabajando con materiales de alta temperatura

La sinterización sobresale en el procesamiento de materiales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno, que se utilizan en aplicaciones como disipadores de calor y tubos de vacío de alta potencia. La fusión y fundición de estos metales consume mucha energía y es difícil, lo que convierte a la sinterización en una alternativa más eficiente y controlable.

Logrando miniaturización y formas complejas

El proceso permite la creación de geometrías intrincadas y complejas que son esenciales para la electrónica moderna y miniaturizada. Esto es particularmente valioso para la fabricación de componentes como núcleos de ferrita para inductores o sustratos de forma personalizada para circuitos de RF y microondas.

Comprendiendo las compensaciones y limitaciones

Aunque potente, la sinterización es un proceso exigente con desafíos específicos que los ingenieros deben gestionar para garantizar la fiabilidad de los componentes.

La porosidad nunca es cero

Aunque la sinterización densifica significativamente un material, rara vez elimina todos los huecos. Gestionar y minimizar esta porosidad residual es un desafío de ingeniería primordial, ya que un exceso de huecos puede degradar la resistencia mecánica y la conductividad térmica o eléctrica.

La pureza del material es primordial

El proceso es altamente sensible a las impurezas en el polvo inicial. Los contaminantes pueden interferir con el proceso de difusión atómica, lo que lleva a enlaces débiles y compromete el rendimiento y la fiabilidad del componente final.

El control del proceso es exigente

Lograr resultados consistentes y repetibles requiere un control extremadamente preciso sobre la temperatura, la presión y las condiciones atmosféricas dentro del horno. Pequeñas desviaciones pueden conducir a variaciones significativas en las propiedades del producto final.

Cómo aplicar esto a su objetivo

Su interés específico en la sinterización depende de la característica de rendimiento que intente optimizar en su diseño electrónico.

- Si su enfoque principal es el máximo rendimiento térmico: Busque pastas de plata sinterizadas para aplicaciones de unión de troqueles, ya que ofrecen una transferencia de calor superior lejos de los componentes activos.

- Si su enfoque principal es la integridad de la señal de alta frecuencia: Reconozca que la calidad de los sustratos y encapsulados cerámicos sinterizados impacta directamente en el aislamiento eléctrico y la pérdida de señal.

- Si su enfoque principal es la densidad de potencia y la fiabilidad: Comprenda que las interconexiones sinterizadas proporcionan los enlaces robustos y de alta temperatura necesarios para que los módulos de potencia modernos funcionen sin fallos.

En última instancia, comprender la sinterización revela la ciencia de los materiales oculta que sustenta el rendimiento y la fiabilidad de los dispositivos electrónicos más críticos.

Tabla resumen:

| Aplicación de sinterización | Beneficio clave para la electrónica |

|---|---|

| Condensadores cerámicos multicapa (MLCC) | Crea estructuras densas y aislantes para la integridad de la señal |

| Unión de troqueles (Pasta de plata/cobre) | Proporciona una conductividad térmica excepcional y enlaces robustos |

| Materiales de alta temperatura (p. ej., Tungsteno) | Permite el procesamiento de materiales con puntos de fusión extremadamente altos |

| Componentes complejos y miniaturizados | Permite geometrías intrincadas esenciales para los dispositivos modernos |

¿Listo para optimizar sus componentes electrónicos con sinterización de precisión? En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles necesarios para lograr las propiedades térmicas y de materiales perfectas para su electrónica de alto rendimiento. Ya sea que esté desarrollando MLCC, módulos de potencia o circuitos de RF, nuestras soluciones respaldan el exigente control de procesos requerido para obtener resultados fiables. Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a mejorar la fiabilidad y el rendimiento de su producto.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza