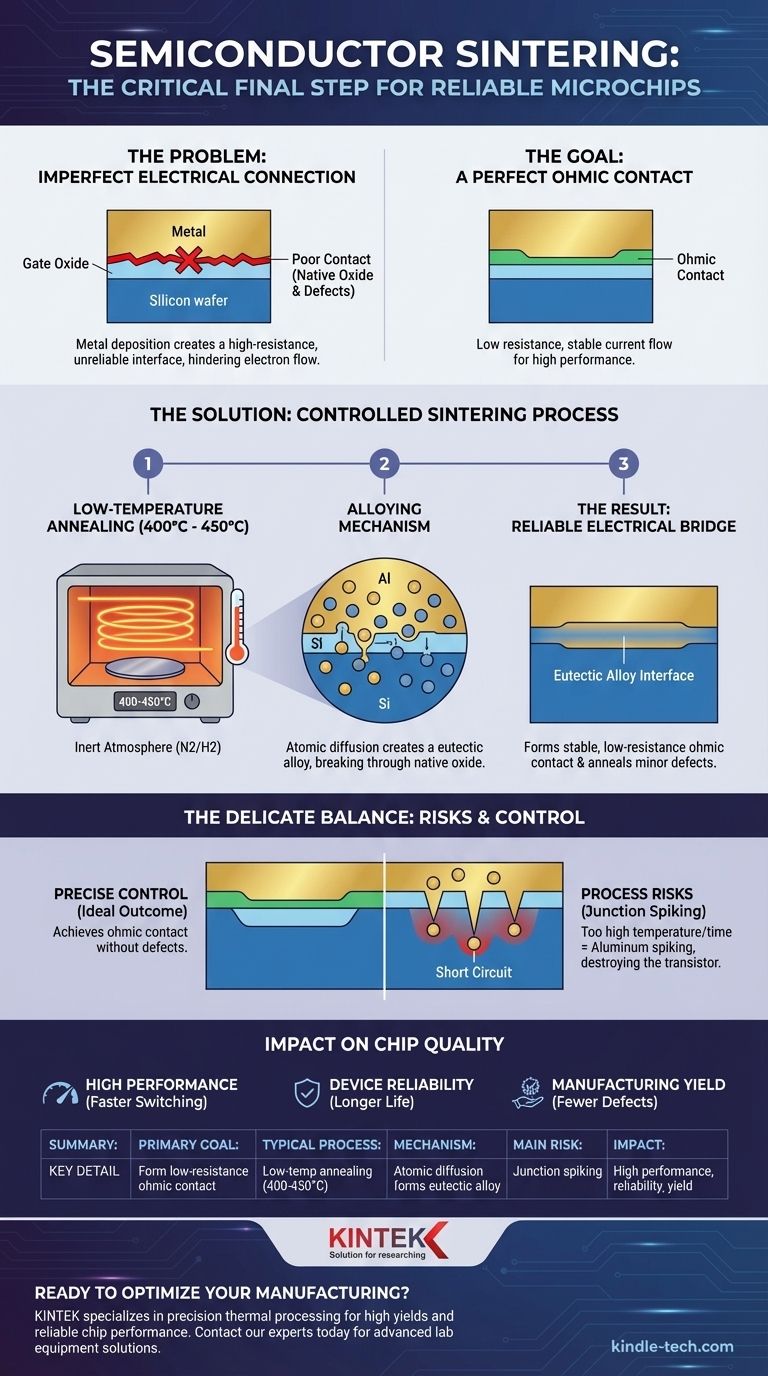

En los semiconductores, la sinterización es un paso específico de recocido a baja temperatura que se realiza después de que las capas metálicas se han depositado sobre la oblea de silicio. Su propósito principal no es compactar un polvo, sino formar una conexión eléctrica de alta calidad y baja resistencia, conocida como contacto óhmico, entre el metal y el silicio subyacente.

El problema central es que simplemente colocar metal sobre silicio crea una conexión eléctrica deficiente y poco fiable. La sinterización es el proceso de calentamiento final crítico que alea estos dos materiales en su interfaz, despejando el camino para que los electrones fluyan eficientemente y asegurando que el microchip funcione correctamente.

El problema: una conexión imperfecta

Para entender por qué la sinterización es esencial, primero debemos apreciar el desafío que resuelve en la fabricación de chips.

El desafío de la metalización

Una vez construidos los transistores en el silicio, se depositan capas delgadas de metal, generalmente aluminio o cobre, para que actúen como cables, conectando los transistores entre sí y con el mundo exterior.

Sin embargo, solo depositar esta capa metálica no garantiza un buen contacto eléctrico. Una capa microscópica aislante de óxido nativo puede quedar atrapada en la interfaz, y el propio proceso de deposición puede crear defectos en la superficie del silicio.

El objetivo: un "contacto óhmico" perfecto

La conexión ideal es un contacto óhmico. Esta es una unión con una resistencia eléctrica extremadamente baja que permite que la corriente fluya igual de bien en ambas direcciones sin una caída de voltaje significativa.

Sin un contacto óhmico, el rendimiento del transistor se ve gravemente comprometido. La alta resistencia actúa como un cuello de botella para los electrones, ralentizando el chip y desperdiciando energía en forma de calor.

Cómo la sinterización crea la solución

La sinterización es un proceso de calentamiento cuidadosamente controlado que transforma esta unión imperfecta en un contacto óhmico casi perfecto.

El proceso: baja temperatura, alto impacto

Una oblea de silicio completa se coloca en un horno y se calienta a una temperatura relativamente baja, típicamente entre 400 °C y 450 °C. Esto está muy por debajo del punto de fusión del aluminio (660 °C) y del silicio (1414 °C).

Este calentamiento se realiza en una atmósfera inerte o de "gas de formación" (una mezcla de nitrógeno e hidrógeno) para evitar la oxidación.

El mecanismo: aleación en la interfaz

A esta temperatura elevada, comienza la difusión atómica. Una pequeña cantidad del silicio de la oblea se disuelve en la capa de aluminio sólido en el punto de contacto.

Simultáneamente, algunos átomos de aluminio se difunden una distancia mínima en el silicio. Este proceso rompe efectivamente cualquier capa de óxido nativo residual que estuviera bloqueando la conexión.

El resultado: un puente eléctrico fiable

Cuando la oblea se enfría, esta mezcla de aluminio y silicio se solidifica en una aleación eutéctica. Esta interfaz de aleación recién formada actúa como un puente eléctrico perfecto, creando el contacto óhmico estable y de baja resistencia requerido para un alto rendimiento.

Un beneficio secundario es que este tratamiento térmico también ayuda a recocer, o reparar, daños menores en la red cristalina del silicio y en la capa crítica de óxido de puerta que puedan haber ocurrido durante los pasos de fabricación anteriores.

Comprensión de las compensaciones y riesgos

Aunque es esencial, el proceso de sinterización es un acto de equilibrio delicado. Los parámetros deben controlarse con extrema precisión.

El peligro del "pincho de unión" (Junction Spiking)

El riesgo más significativo es el pincho de aluminio (aluminum spiking). Si la temperatura de sinterización es demasiado alta o se mantiene durante demasiado tiempo, el aluminio puede difundirse demasiado profundamente en el silicio.

En los transistores modernos, las uniones activas son extremadamente poco profundas. El aluminio puede "pinchar" directamente a través de esta unión poco profunda, creando un cortocircuito eléctrico y destruyendo el transistor.

La importancia del control del proceso

Debido a este riesgo, los ingenieros de procesos deben controlar con precisión la temperatura y la duración de la sinterización. El objetivo es lograr un contacto óhmico perfecto sin crear defectos que reduzcan el rendimiento, como el pincho de unión. Este es un ejemplo clásico de las estrechas ventanas de proceso que definen la fabricación de semiconductores.

Tomar la decisión correcta para su objetivo

La sinterización no es un paso opcional "deseable"; es un requisito fundamental para construir circuitos integrados funcionales. Su impacto se siente en todas las medidas de la calidad de un chip.

- Si su enfoque principal es el alto rendimiento: una sinterización adecuada es clave, ya que minimiza la resistencia de contacto, lo que permite directamente velocidades de conmutación de transistores más rápidas y reduce el consumo de energía.

- Si su enfoque principal es la fiabilidad del dispositivo: el contacto estable y aleado formado durante la sinterización evita que las propiedades eléctricas se degraden durante la vida útil del chip.

- Si su enfoque principal es el rendimiento de fabricación (yield): una sinterización controlada con precisión es fundamental para evitar defectos fatales como el pincho de unión, asegurando que el número máximo de chips en una oblea funcione correctamente.

En última instancia, este proceso de calentamiento cuidadosamente controlado transforma un simple depósito metálico en el corazón eléctrico funcional y fiable de cada microchip.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Objetivo principal | Formar un contacto óhmico de baja resistencia entre metal y silicio. |

| Proceso típico | Recocido a baja temperatura (400 °C - 450 °C) en atmósfera inerte. |

| Mecanismo clave | La difusión atómica crea una aleación eutéctica en la interfaz. |

| Riesgo principal | Pincho de unión si la temperatura/duración no se controla con precisión. |

| Impacto en los chips | Permite un alto rendimiento, fiabilidad y rendimiento de fabricación. |

¿Listo para optimizar su proceso de fabricación de semiconductores?

El procesamiento térmico de precisión es fundamental para lograr altos rendimientos y un rendimiento fiable del chip. KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos diseñados para aplicaciones precisas de sinterización y recocido.

Nuestras soluciones le ayudan a:

- Lograr contactos óhmicos perfectos con control preciso de la temperatura.

- Minimizar riesgos como el pincho de unión para mayores rendimientos.

- Asegurar la fiabilidad y longevidad de sus dispositivos semiconductores.

Permita que la experiencia de KINTEK en equipos de laboratorio respalde su innovación. Póngase en contacto con nuestros expertos en procesamiento térmico hoy mismo para analizar sus necesidades específicas de fabricación de semiconductores.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura