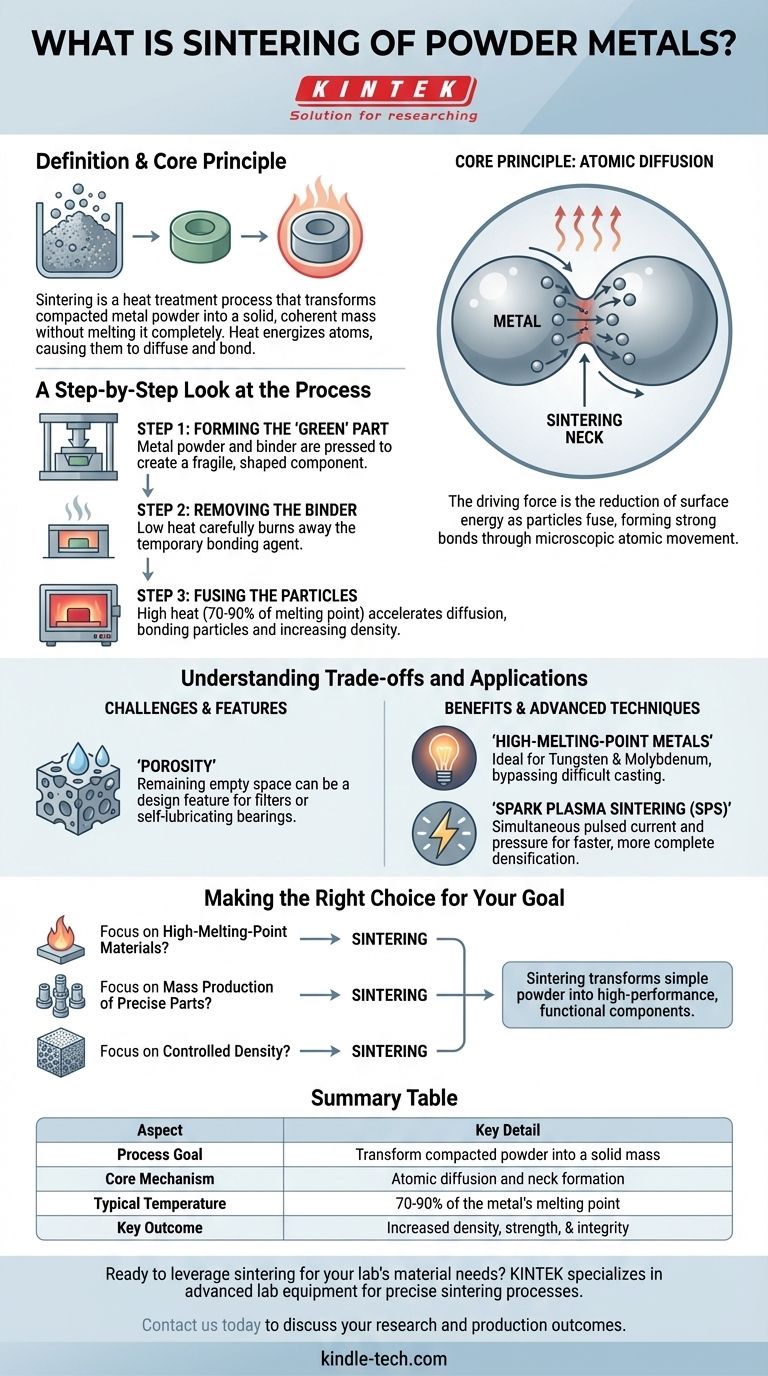

La sinterización es un proceso de tratamiento térmico que transforma un polvo metálico compactado en una masa sólida y coherente sin fundirlo por completo. Al calentar el material a una temperatura por debajo de su punto de fusión, las partículas de polvo individuales se fusionan, creando un componente fuerte y denso con propiedades mecánicas significativamente mejoradas.

El principio fundamental de la sinterización es la difusión atómica. Es una forma de soldadura microscópica donde el calor energiza los átomos en las partículas de metal, haciendo que se muevan a través de los límites de las partículas y se unan, transformando fundamentalmente el polvo suelto en una pieza robusta y diseñada.

El principio fundamental: por qué funciona la sinterización

De polvo a sólido

El punto de partida para la sinterización es una pieza "en verde", un componente frágil hecho al comprimir polvo metálico en la forma deseada, a menudo con un aglutinante. Esta pieza en verde tiene integridad mecánica pero carece de la resistencia necesaria para la mayoría de las aplicaciones. La sinterización es el paso crítico que proporciona esta resistencia.

La fuerza impulsora: reducción de energía

Cualquier sistema en la naturaleza busca su estado de energía más bajo posible. Una masa de polvo fino tiene una enorme cantidad de área superficial, lo que representa un estado de alta energía.

El proceso de sinterización reduce esta área superficial total a medida que las partículas se fusionan. Esta reducción de la energía superficial es la fuerza impulsora termodinámica fundamental detrás de todo el proceso.

El mecanismo: difusión atómica

La sinterización funciona por difusión atómica. A medida que se calienta el polvo compactado, los átomos en la superficie de las partículas se vuelven altamente móviles.

Estos átomos energizados migran a través de los puntos de contacto entre partículas adyacentes, formando pequeñas conexiones llamadas cuellos de sinterización. A medida que el proceso continúa, estos cuellos crecen, acercando las partículas, reduciendo el espacio vacío (porosidad) y fusionándolas en una sola pieza sólida.

Un vistazo paso a paso al proceso

Paso 1: Formación de la pieza "en verde"

Primero, una mezcla homogénea de polvo metálico, y a veces un agente aglutinante temporal como cera o un polímero, se prensa en un molde. Este proceso, conocido como conformado o compactación, crea la forma y densidad iniciales del componente final.

Paso 2: Eliminación del aglutinante

La frágil pieza en verde se coloca cuidadosamente en un horno. En la etapa inicial de calentamiento, la temperatura se eleva lo suficiente como para quemar o evaporar el aglutinante que mantenía unido el polvo. Esto debe hacerse con cuidado para evitar dañar la pieza.

Paso 3: Fusión de las partículas

Una vez retirado el aglutinante, la temperatura del horno se eleva hasta el punto de sinterización, que suele ser del 70-90% de la temperatura de fusión del metal.

A esta temperatura, la difusión atómica se acelera rápidamente. Las partículas se unen en sus puntos de contacto, la pieza se encoge, su densidad aumenta y se desarrolla su resistencia mecánica.

Comprensión de las ventajas, desventajas y aplicaciones

El desafío de la porosidad

Aunque la sinterización aumenta drásticamente la densidad, rara vez elimina todo el espacio vacío entre las partículas. El espacio vacío restante se conoce como porosidad.

Esto puede ser una desventaja si se requiere la máxima resistencia, pero también puede ser una característica clave del diseño, utilizada para crear filtros o cojinetes autolubricantes que retienen aceite en sus poros.

El beneficio para metales de alto punto de fusión

La sinterización es especialmente valiosa para materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno.

Fundir y moldear estos materiales es técnicamente difícil y costoso. La metalurgia de polvos, con la sinterización como paso final, permite la creación de piezas sólidas a partir de estos materiales a temperaturas mucho más bajas.

Técnicas avanzadas: Sinterización por plasma de chispa (SPS)

Los métodos modernos pueden mejorar el proceso de sinterización. En la Sinterización por Plasma de Chispa (SPS), por ejemplo, se aplica simultáneamente una corriente eléctrica pulsada y presión mecánica.

La corriente activa las superficies de las partículas y genera un intenso calor localizado, mientras que la presión ayuda a la compactación. Esto da como resultado una densificación mucho más rápida y completa en comparación con el calentamiento tradicional en horno.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la sinterización depende completamente de sus requisitos de material, diseño y rendimiento.

- Si su enfoque principal son los materiales de alto punto de fusión: La sinterización es una opción ideal, ya que evita las temperaturas extremas y los desafíos asociados con la fusión y el moldeo tradicionales.

- Si su enfoque principal es la producción en masa de piezas pequeñas y precisas: El proceso de metalurgia de polvos que culmina en la sinterización ofrece una excelente repetibilidad, capacidad para formas complejas y un desperdicio mínimo de material.

- Si su enfoque principal es la densidad controlada: La sinterización proporciona una capacidad única para diseñar un nivel específico de porosidad en un componente para aplicaciones como filtros o cojinetes.

En última instancia, la sinterización es un potente proceso de fabricación que transforma el polvo simple en componentes funcionales de alto rendimiento.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Objetivo del proceso | Transformar el polvo metálico compactado en una masa sólida y coherente |

| Mecanismo principal | Difusión atómica y formación de cuellos entre partículas |

| Temperatura típica | 70-90% del punto de fusión del metal |

| Resultado clave | Mayor densidad, resistencia e integridad estructural |

| Aplicaciones comunes | Piezas de alto punto de fusión (tungsteno, molibdeno), filtros, cojinetes, componentes de producción masiva |

¿Listo para aprovechar la sinterización para las necesidades de materiales de su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de sinterización precisos. Ya sea que esté desarrollando nuevos materiales con altos puntos de fusión o produciendo en masa componentes precisos, nuestras soluciones garantizan precisión, eficiencia y repetibilidad.

Contáctenos hoy para discutir cómo nuestra experiencia en sinterización y nuestro equipo confiable pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Por qué es esencial un sistema de alto vacío para el prensado en caliente de Ti-22Al-25Nb? Proteja sus aleaciones contra la oxidación

- ¿Cómo mejora el uso de una máquina de prensado en caliente al vacío el Cobre-MoS2-Mo? Logre una densidad y un rendimiento de material superiores

- ¿Cómo contribuye el control de presión en el equipo de sinterización de prensado en caliente al vacío a la densificación de los compuestos SiCp/6061?

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?