En resumen, la sinterización con hidrógeno es un proceso de fabricación a alta temperatura que utiliza una atmósfera rica en hidrógeno para unir materiales en polvo. A diferencia de la sinterización en aire o con gases inertes, el hidrógeno funciona activamente como un agente de limpieza químico, reduciendo los óxidos superficiales y eliminando las impurezas de los materiales. Esto da como resultado piezas con una resistencia mecánica superior, mayor pureza y un acabado superficial brillante y limpio característico.

El propósito principal de usar hidrógeno en la sinterización es crear una potente atmósfera reductora. Este entorno elimina químicamente el oxígeno de las partículas metálicas, lo que permite la formación de enlaces metálicos más fuertes y limpios de lo que es posible en atmósferas menos reactivas.

Cómo el hidrógeno transforma el entorno de sinterización

Para comprender el valor de la sinterización con hidrógeno, primero debe comprender el papel de la atmósfera del horno. Los gases que rodean las piezas durante el calentamiento dictan las reacciones químicas que ocurrirán en la superficie del material.

Creación de una atmósfera reductora

Una atmósfera "reductora" es aquella que elimina activamente el oxígeno. El hidrógeno (H₂) es altamente reactivo, especialmente a altas temperaturas, y busca agresivamente átomos de oxígeno para unirse a ellos.

Esto es lo opuesto a una atmósfera "oxidante" (como el aire libre), que añadiría una capa de óxido al metal caliente, impidiendo que las partículas se unan eficazmente.

La reacción química de la reducción de óxidos

Casi todos los polvos metálicos tienen una fina capa de óxido metálico en su superficie. Durante la sinterización con hidrógeno, el gas hidrógeno reacciona con estos óxidos (por ejemplo, óxido de hierro, óxido de cromo) para formar vapor de agua (H₂O).

Este vapor de agua se ventila de forma segura del horno, limpiando eficazmente las superficies de las partículas de polvo individuales a nivel microscópico.

Prevención de una mayor oxidación

Al inundar la cámara del horno con hidrógeno de alta pureza, se desplaza prácticamente todo el oxígeno ambiental. Esto asegura que no se puedan formar nuevos óxidos en las superficies metálicas a medida que se calientan, preservando la integridad del material durante todo el proceso.

Los beneficios tangibles de la sinterización con hidrógeno

Este proceso de limpieza química se traduce directamente en mejoras medibles en el producto final. Los beneficios principales están directamente relacionados con la eliminación de las barreras de óxido entre las partículas de polvo.

Resistencia mecánica superior

Al eliminar las capas de óxido, las partículas metálicas pueden formar enlaces metálicos directos y robustos entre sí. Esto da como resultado una pieza final más densa y menos porosa con una resistencia a la tracción, dureza y durabilidad general significativamente mejoradas.

Pureza y limpieza mejoradas

Más allá de simplemente reducir los óxidos, la atmósfera reactiva de hidrógeno también puede ayudar a eliminar otros contaminantes, como la sílice residual. Esto conduce a una aleación final de mayor pureza, lo cual es fundamental para aplicaciones de alto rendimiento.

Un acabado superficial brillante y limpio

El acabado "brillante" característico de las piezas sinterizadas con hidrógeno es una confirmación visual directa de la eficacia del proceso. Este brillo es la apariencia de la superficie de metal puro, completamente libre de las capas de óxido opacas que se formarían en otras atmósferas.

Materiales y aplicaciones comunes

La sinterización con hidrógeno es esencial para materiales donde el rendimiento y la pureza no son negociables.

Aceros inoxidables

Esta es una aplicación muy común. El hidrógeno es crucial para reducir los óxidos de cromo resistentes en la superficie de los polvos de acero inoxidable, lo cual es esencial para lograr una unión adecuada y mantener la resistencia a la corrosión del material.

Aleaciones de alto rendimiento

Materiales como el carburo de tungsteno y otras aleaciones avanzadas se utilizan en aplicaciones exigentes como herramientas de corte y componentes resistentes al desgaste. Estos materiales requieren un entorno de alta pureza y libre de oxígeno que solo el hidrógeno o un alto vacío pueden proporcionar para alcanzar su máximo potencial de rendimiento.

Compuestos cerámicos-metálicos especializados

Ciertos materiales avanzados, conocidos como cermets, combinan las propiedades de las cerámicas y los metales. La sinterización con hidrógeno se utiliza a menudo para facilitar la compleja unión necesaria para crear estas piezas especializadas con características físicas únicas.

Comprensión de las ventajas y desventajas

Aunque potente, la sinterización con hidrógeno no es la solución universal. Un asesor técnico de confianza debe señalar las importantes compensaciones operativas.

Seguridad y equipo

El gas hidrógeno es altamente inflamable y requiere hornos especializados, protocolos de seguridad rigurosos y sistemas de monitoreo avanzados para manipularlo de forma segura. Esto representa una inversión significativa tanto en equipos como en capacitación.

Costo operativo

El gas hidrógeno de alta pureza y el equipo especializado necesario para gestionarlo suelen ser más caros que las alternativas como las atmósferas a base de nitrógeno o la sinterización al vacío.

Compatibilidad de materiales

Una consideración crítica es la fragilización por hidrógeno. En ciertos metales, particularmente algunos aceros y aleaciones de titanio, los átomos de hidrógeno pueden difundirse en la estructura del material, causando una grave pérdida de ductilidad y haciendo que la pieza sea frágil. Este riesgo debe evaluarse cuidadosamente para la aleación específica que se está procesando.

Tomar la decisión correcta para su objetivo

La atmósfera de sinterización ideal está determinada por completo por su material, presupuesto y requisitos de rendimiento.

- Si su objetivo principal es la máxima resistencia, densidad y pureza para aleaciones reactivas: La sinterización con hidrógeno suele ser la opción técnica superior para materiales como el acero inoxidable y el carburo de tungsteno.

- Si su objetivo principal es la rentabilidad para metales menos reactivos: Una atmósfera inerte de nitrógeno o un horno de vacío a menudo pueden proporcionar una calidad suficiente con menores costos y menos complejidades de seguridad.

- Si trabaja con materiales susceptibles a la fragilización por hidrógeno: Debe priorizar las atmósferas de vacío o de gas inerte para preservar las propiedades mecánicas esenciales del material.

En última instancia, elegir la atmósfera de horno correcta es una decisión crítica que controla directamente la calidad y el rendimiento de sus componentes sinterizados finales.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Unión a alta temperatura de materiales en polvo en una atmósfera rica en hidrógeno. |

| Beneficio principal | Crea un ambiente reductor que elimina los óxidos superficiales y las impurezas. |

| Resultados clave | Resistencia mecánica superior, pureza mejorada, acabado superficial brillante. |

| Materiales ideales | Aceros inoxidables, carburo de tungsteno, aleaciones de alto rendimiento. |

| Consideración principal | Mayor costo operativo y requisitos de seguridad; riesgo de fragilización por hidrógeno en algunas aleaciones. |

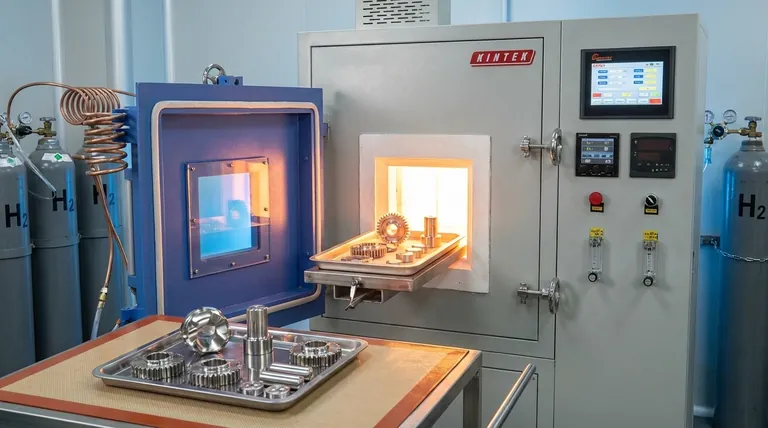

¿Necesita optimizar su proceso de sinterización para obtener la máxima resistencia y pureza? KINTEK se especializa en soluciones avanzadas de procesamiento térmico para aplicaciones de laboratorio e industriales. Nuestra experiencia en atmósferas de horno, incluida la sinterización con hidrógeno, puede ayudarle a lograr las propiedades de material superiores que exigen sus componentes de alto rendimiento. Contacte hoy mismo a nuestros expertos para analizar sus objetivos específicos de material y proyecto.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cómo contribuyen los hornos al rendimiento de los cátodos de baterías de sodio? Dominio de la síntesis de estado sólido para el almacenamiento de energía

- ¿Por qué es necesario un horno de vacío para soldar metales activos? Asegure juntas de alta integridad para titanio y aluminio

- ¿Qué es la técnica de soldadura fuerte? Domine la unión de metales con precisión y resistencia

- ¿Qué horno tiene la temperatura más alta? Explorando los límites del calor extremo

- ¿Cuáles son las ventajas de la sinterización de polvos? Desbloquee una resistencia, conductividad y translucidez superiores

- ¿Cuál es la diferencia entre un horno y una retorta? Entendiendo los Sistemas de Calentamiento Industrial

- ¿Cómo garantizan los hornos de vacío y los sistemas de diafragma flexibles la calidad de la unión por difusión? Guía de expertos

- ¿Qué gas se puede utilizar para la soldadura fuerte? Seleccione la atmósfera adecuada para el éxito metalúrgico