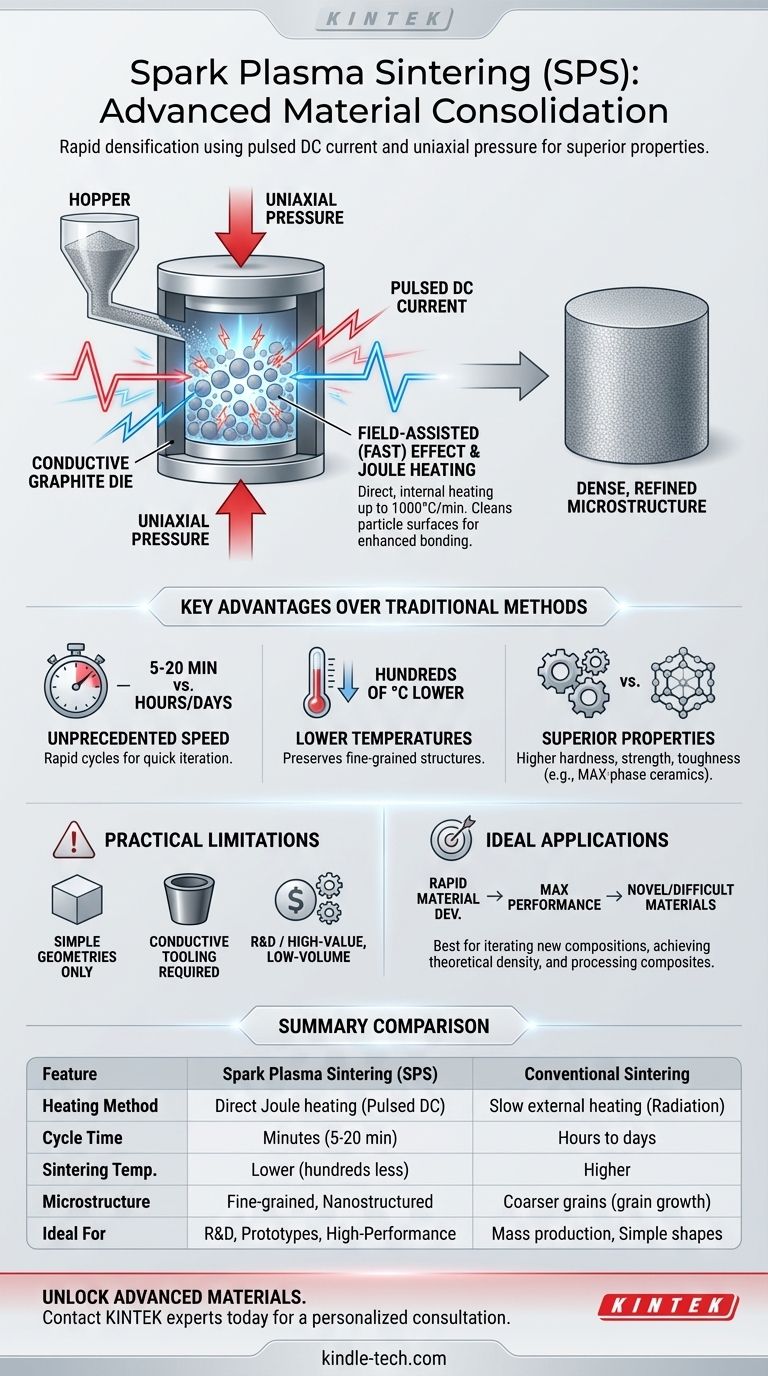

En esencia, la Sinterización por Plasma de Chispa (SPS) es una técnica de fabricación avanzada que consolida polvos en una masa sólida y densa utilizando una combinación de corriente eléctrica directa pulsada de alto amperaje y presión uniaxial. A diferencia de la sinterización convencional, que se basa en un calentamiento lento y externo en un horno, la SPS calienta el material y sus herramientas de forma directa y rápida, reduciendo drásticamente el tiempo y la temperatura necesarios para lograr la densidad total.

La conclusión crítica es que la Sinterización por Plasma de Chispa no es simplemente una forma más rápida de calentar material. Es un proceso asistido por campo donde la corriente eléctrica promueve activamente la densificación, permitiendo la creación de materiales avanzados con microestructuras refinadas y propiedades superiores que a menudo son inalcanzables con los métodos tradicionales.

Cómo la SPS redefine el proceso de sinterización

La sinterización tradicional calienta lentamente el polvo suelto hasta que las partículas comienzan a fusionarse. La SPS revoluciona esto al introducir un campo eléctrico directamente en la ecuación, cambiando fundamentalmente la física de la densificación.

El mecanismo central: Calentamiento Joule

El mecanismo de calentamiento principal en la SPS es el calentamiento Joule. Una potente corriente continua pasa a través de la matriz conductora (típicamente grafito) y, si el material es conductor, a través de la propia muestra de polvo.

Esta generación de calor directa e interna es increíblemente eficiente, permitiendo velocidades de calentamiento de hasta 1000°C/min. Esto contrasta fuertemente con los hornos convencionales que calientan externamente por radiación y convección.

Unificación de presión y corriente

Simultáneamente con la corriente eléctrica, se aplica una presión mecánica uniaxial mediante punzones. Esta presión fuerza a las partículas de polvo a un contacto estrecho, lo que ayuda tanto a la conductividad eléctrica entre las partículas como al proceso de densificación final.

Esta acción simultánea de calor y presión es similar al prensado en caliente, pero la velocidad y los efectos eléctricos de la SPS la distinguen.

La ventaja "asistida por campo"

El nombre "Sinterización por Plasma de Chispa" es algo debatido, ya que la existencia de un plasma sostenido no está universalmente confirmada. Un término más preciso es Técnica de Sinterización Asistida por Campo (FAST).

Se cree que el campo eléctrico genera descargas eléctricas microscópicas entre las partículas de polvo. Esto puede limpiar las superficies de las partículas de óxidos y contaminantes, mejorando la difusión atómica y acelerando el proceso de unión mucho más allá de lo que el calor y la presión por sí solos podrían lograr.

Ventajas clave sobre los métodos tradicionales

El mecanismo único de la SPS se traduce en beneficios significativos y tangibles para la ciencia e ingeniería de materiales.

Velocidad de procesamiento sin precedentes

La ventaja más dramática es la velocidad. Un ciclo de sinterización que podría llevar muchas horas o incluso días en un horno convencional a menudo se puede completar en 5 a 20 minutos usando SPS.

Temperaturas de sinterización más bajas

La SPS logra consistentemente una densificación total a temperaturas cientos de grados más bajas que las técnicas convencionales. Esto es un resultado directo de la activación del proceso de sinterización por el campo eléctrico.

Propiedades superiores del material

La combinación de alta velocidad y baja temperatura es crítica para preservar microestructuras de grano fino o nanoestructuradas. La prevención del crecimiento de grano da como resultado materiales con mayor dureza, tenacidad a la fractura y resistencia.

Por ejemplo, la SPS puede producir vidrio con propiedades ópticas y mecánicas mejoradas o cerámicas de fase MAX completamente densas y monofásicas a partir de polvos elementales.

Comprensión de las limitaciones prácticas

Aunque potente, la SPS no es una solución universal. Sus principios operativos introducen compensaciones específicas que son críticas de entender.

Restricciones de geometría y tamaño

El proceso requiere una configuración de matriz y punzón rígida, típicamente cilíndrica. Esto limita fundamentalmente las piezas finales a geometrías simples e impone restricciones prácticas en el tamaño máximo.

Requisito de herramientas conductoras

El proceso se basa en una matriz de grafito conductora para transmitir tanto la corriente como la presión. El grafito tiene sus propias limitaciones de temperatura y puede reaccionar con ciertos materiales, lo que debe considerarse durante el diseño del proceso.

Costo y escalabilidad

El equipo de SPS es más complejo y caro que los hornos convencionales. Es más adecuado para investigación y desarrollo, prototipado rápido y la producción de componentes de alto valor y bajo volumen en lugar de la fabricación en masa.

¿Es la SPS la elección correcta para su aplicación?

Decidir usar SPS depende completamente de su objetivo principal.

- Si su enfoque principal es el desarrollo rápido de materiales: La SPS es una herramienta inigualable para iterar y probar rápidamente nuevas composiciones debido a sus tiempos de ciclo increíblemente cortos.

- Si su enfoque principal es lograr el máximo rendimiento: La SPS es la opción principal para crear materiales con estructuras de grano ultrafino y alcanzar la densidad máxima teórica, lo que se traduce directamente en propiedades mecánicas superiores.

- Si su enfoque principal es procesar materiales novedosos o difíciles: Para compuestos, materiales refractarios o cerámicas avanzadas que son difíciles de densificar convencionalmente, la SPS proporciona una vía más efectiva y eficiente.

En última instancia, la Sinterización por Plasma de Chispa ofrece un nivel de control sobre el proceso de consolidación de materiales que abre nuevas posibilidades para el diseño y el rendimiento de los materiales.

Tabla resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Sinterización Convencional |

|---|---|---|

| Método de Calentamiento | Calentamiento Joule directo con corriente continua pulsada | Calentamiento externo lento (radiación/convección) |

| Tiempo de Ciclo | Minutos (5-20 min típico) | Horas a días |

| Temperatura de Sinterización | Menor (cientos de °C menos) | Mayor |

| Microestructura Final | Grano fino, nanoestructurada | Granos más gruesos (crecimiento de grano) |

| Ideal Para | I+D, prototipos, materiales de alto rendimiento | Producción en masa, geometrías más simples |

¿Listo para liberar el potencial de los materiales avanzados en su laboratorio?

La Sinterización por Plasma de Chispa de KINTEK puede acelerar su investigación y desarrollo, permitiéndole crear materiales con propiedades superiores, microestructuras más finas y un rendimiento sin precedentes. Ya sea que esté trabajando en cerámicas avanzadas, compuestos o aleaciones novedosas, nuestras soluciones SPS están diseñadas para la precisión y la velocidad.

Discutamos cómo la SPS puede transformar sus proyectos de ciencia de materiales. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuáles son las ventajas del SPS sobre el prensado en caliente para el h-BN? Conserva la nanoestructura y reduce el calor en 200 °C

- ¿Cuál es el papel del fieltro de grafito envuelto alrededor del exterior de un molde en un horno de sinterización FAST/SPS? Papel explicado

- ¿Cómo resuelve un horno de prensado en caliente al vacío los desafíos de fabricación para los compuestos MPCF/Al? Mejora la integridad del enlace

- ¿Por qué el control preciso de la temperatura de un horno de prensado en caliente al vacío es fundamental para los compuestos de SiC/Al? Optimizar la unión

- ¿Por qué un horno de prensado en caliente al vacío logra una mayor conductividad térmica que el SPS para los compuestos de diamante-aluminio?

- ¿Qué ventajas técnicas ofrecen los hornos de prensado en caliente o SPS? Logro de electrolitos densos y de alta conductividad

- ¿Qué papel juega un molde de grafito de alta pureza durante el prensado en caliente? Optimización del Sinterizado de Carburo de Boro a 1850°C

- ¿Cuál es la función principal de un horno de prensa en caliente al vacío (VHP)? Consolidación de Compuestos de Titanio