En el campo del procesamiento de materiales, el Sinterizado por Plasma de Chispa (SPS) es una técnica de sinterización avanzada que utiliza una combinación de corriente continua (CC) pulsada y presión uniaxial para consolidar polvos en un sólido denso. A diferencia de los hornos convencionales que pueden tardar horas, el SPS logra esta consolidación con extrema rapidez —a menudo en solo unos minutos— al pasar corriente directamente a través de la muestra y sus herramientas, lo que provoca un calentamiento interno rápido.

El desafío central en la sinterización es lograr la densidad total sin provocar un crecimiento de grano no deseado, lo que puede debilitar el material. El SPS resuelve esto utilizando tasas de calentamiento extremas para consolidar el material tan rápidamente que los granos microscópicos no tienen tiempo de crecer, preservando la naturaleza de grano fino o nanoestructurada que confiere a los materiales avanzados sus propiedades superiores.

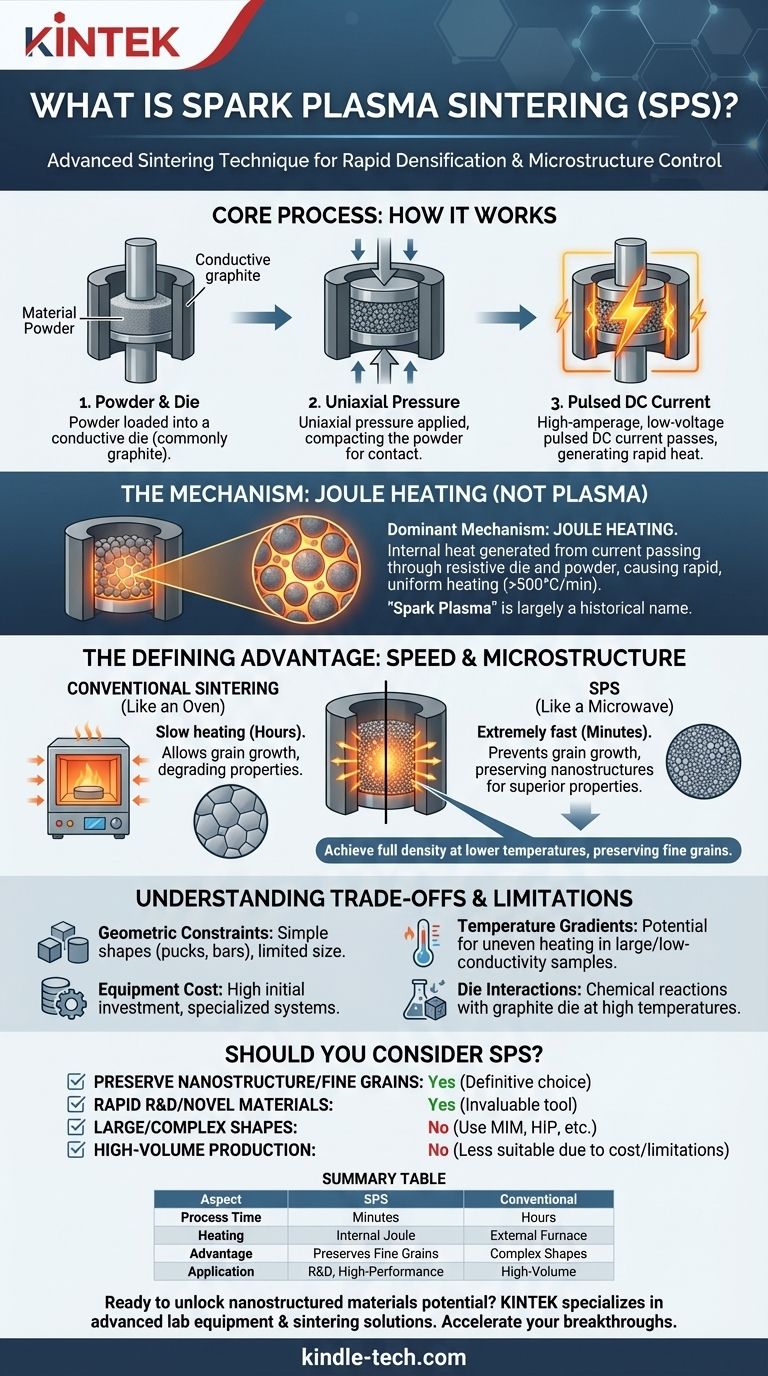

¿Cómo funciona el Sinterizado por Plasma de Chispa?

El SPS, conocido más precisamente como Técnica de Sinterización Asistida por Campo (FAST), es fundamentalmente diferente del calentamiento en horno convencional. Es un proceso activo, en lugar de pasivo.

El Proceso Central: Polvo, Presión y Corriente

Un ciclo típico de SPS implica tres elementos clave. Primero, el polvo del material se carga en una matriz conductora, que comúnmente está hecha de grafito.

Segundo, se aplica presión uniaxial al polvo a través de punzones, compactándolo y asegurando un buen contacto entre partículas.

Tercero, se pasa una corriente de CC pulsada de alto amperaje y bajo voltaje a través de los punzones y la matriz. Esta corriente es la fuerza impulsora detrás de la velocidad característica del proceso.

El Papel del Calentamiento Joule (y el Mito del "Plasma de Chispa")

El nombre "Sinterizado por Plasma de Chispa" es en gran parte histórico. Las primeras teorías sugerían que se formaban descargas eléctricas o plasma entre las partículas de polvo, limpiando sus superficies y ayudando a la consolidación.

Aunque los efectos de plasma localizados pueden desempeñar un papel menor, ahora se acepta ampliamente que el mecanismo dominante es el calentamiento Joule. Este es el calor generado cuando una corriente eléctrica pasa a través de un material resistivo, en este caso, tanto la matriz como el compacto de polvo en sí (si es conductor). Esta generación de calor interna conduce a tasas de calentamiento increíblemente rápidas y uniformes, a menudo superando los 500 °C por minuto.

Parámetros de Control Clave

Un operador de SPS tiene un control preciso sobre el proceso. Los parámetros más críticos son la tasa de calentamiento, la temperatura de sinterización final, el tiempo de mantenimiento a esa temperatura, la presión aplicada y las condiciones atmosféricas (típicamente vacío o un gas inerte como el argón).

La Ventaja Definitoria: Velocidad y Control de la Microestructura

La razón principal para elegir SPS sobre métodos convencionales como el prensado en caliente o el sinterizado en horno es su capacidad inigualable para controlar la microestructura final del material.

Prevención del Crecimiento de Grano

En la sinterización convencional, la exposición prolongada a altas temperaturas da tiempo a los átomos para difundirse, haciendo que los granos pequeños se fusionen en otros más grandes. Este proceso, conocido como crecimiento de grano, a menudo degrada las propiedades mecánicas como la dureza y la resistencia.

Debido a que un ciclo de SPS es muy corto (p. ej., 5-10 minutos), consolida el polvo en un sólido denso antes de que pueda ocurrir un crecimiento significativo del grano. Esto lo convierte en la técnica principal para producir materiales nanoestructurados totalmente densos.

Lograr Alta Densidad a Temperaturas Más Bajas

La combinación de presión y calentamiento rápido y localizado a menudo permite que los materiales alcancen la densidad total a temperaturas cientos de grados más bajas de lo requerido en un horno convencional. Esto limita aún más el crecimiento del grano y previene reacciones químicas o transformaciones de fase no deseadas.

SPS frente a Sinterización Convencional: Una Analogía

Piense en el sinterizado en horno convencional como un horno convencional. Calienta lentamente el material de afuera hacia adentro.

En contraste, el SPS es como un horno de microondas. Genera calor directamente dentro del material, lo que resulta en un proceso mucho más rápido y eficiente.

Comprensión de las Compensaciones y Limitaciones

A pesar de sus ventajas, el SPS no es una solución universal. Viene con un conjunto específico de restricciones que lo hacen inadecuado para ciertas aplicaciones.

Restricciones Geométricas y de Tamaño

El uso de una matriz rígida significa que el SPS se utiliza casi exclusivamente para producir formas simples, como "discos" cilíndricos o barras rectangulares pequeñas. Crear geometrías complejas no es factible. Además, el tamaño de la pieza final está limitado por las dimensiones de la cámara de la máquina SPS y las herramientas disponibles.

Costo y Complejidad del Equipo

Los sistemas SPS son altamente especializados y significativamente más caros que los hornos o prensas en caliente convencionales. Requieren una gran fuente de alimentación, una cámara de vacío y un marco de prensado robusto, lo que hace que la inversión de capital inicial sea sustancial.

Potencial de Gradientes de Temperatura

Aunque a menudo proporciona un calor uniforme, pueden desarrollarse gradientes de temperatura significativos, especialmente en muestras grandes o materiales con baja conductividad térmica. El exterior de la muestra, al estar en contacto directo con la matriz más caliente, puede alcanzar una temperatura más alta que el núcleo.

Interacciones entre Material y Matriz

A temperaturas muy altas, pueden ocurrir reacciones químicas entre el material de la muestra y la matriz de grafito. Esto puede provocar contaminación por carbono o la formación de carburos en la superficie de la muestra, lo que puede requerir un mecanizado posterior al proceso para su eliminación.

¿Debería considerar SPS para su proyecto?

Elegir el método de sinterización correcto depende totalmente de su objetivo final, presupuesto y requisitos del material.

- Si su enfoque principal es preservar una nanoestructura o granos finos: El SPS es la opción definitiva, ya que su velocidad se adapta perfectamente para prevenir el crecimiento de grano.

- Si su enfoque principal es producir piezas grandes o de forma compleja: Los métodos convencionales como el prensado y sinterizado, el moldeo por inyección de metales (MIM) o el prensado isostático en caliente (HIP) son mucho más prácticos y escalables.

- Si su enfoque principal es la investigación y el desarrollo rápidos de nuevos materiales: El SPS es una herramienta invaluable para evaluar rápidamente composiciones novedosas y materiales difíciles de sinterizar que fallarían en un horno convencional.

- Si su enfoque principal es la producción de bajo costo y alto volumen: El alto costo y las limitaciones geométricas del SPS lo hacen menos adecuado para la producción en masa en comparación con los métodos industriales establecidos.

En última instancia, el Sinterizado por Plasma de Chispa permite a ingenieros y científicos crear una nueva clase de materiales de alto rendimiento al conquistar el desafío atemporal de la densificación sin degradación.

Tabla de Resumen:

| Aspecto | Sinterizado por Plasma de Chispa (SPS) | Sinterizado Convencional |

|---|---|---|

| Tiempo de Proceso | Minutos | Horas |

| Mecanismo de Calentamiento | Calentamiento Joule Interno | Calentamiento Externo del Horno |

| Ventaja Principal | Preserva granos finos/nanoestructura | Adecuado para formas complejas |

| Aplicación Típica | I+D, materiales de alto rendimiento | Producción de alto volumen |

¿Listo para desbloquear el potencial de los materiales nanoestructurados en su laboratorio?

KINTEK se especializa en equipos avanzados de laboratorio, incluidas soluciones de sinterización. Nuestra experiencia puede ayudarle a lograr una densificación rápida y un control superior de la microestructura para sus proyectos de investigación y desarrollo.

¡Contacte a nuestros expertos hoy mismo para discutir cómo la tecnología SPS puede acelerar sus avances en ciencia de materiales!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio