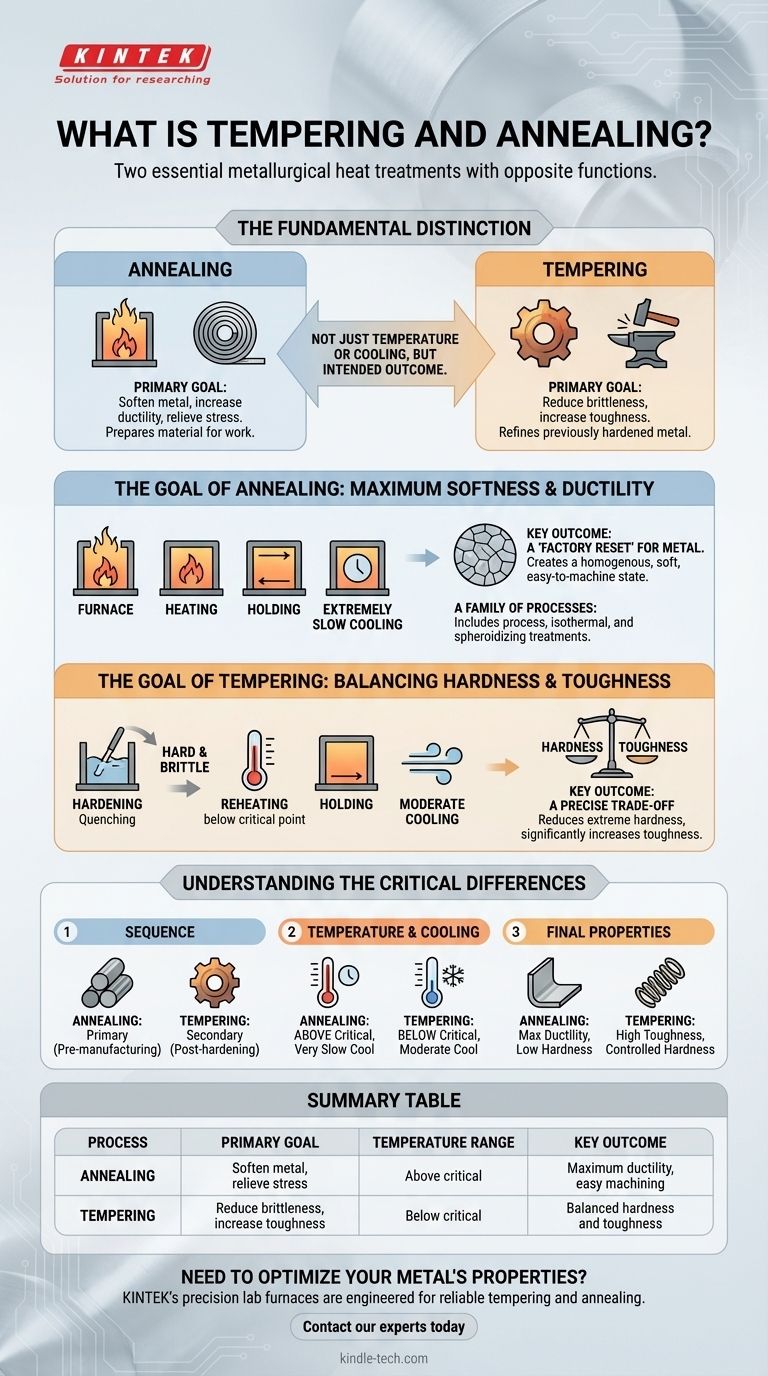

En el mundo de la metalurgia, el temple y el recocido son procesos esenciales de tratamiento térmico, pero cumplen funciones opuestas y se aplican en diferentes etapas. El recocido es un proceso utilizado para ablandar el metal, aumentar su ductilidad y aliviar las tensiones internas, facilitando su manipulación. El temple, por el contrario, es un proceso secundario realizado después de un tratamiento de endurecimiento para reducir la fragilidad resultante y aumentar la tenacidad general del metal.

La distinción fundamental no es meramente la temperatura o la velocidad de enfriamiento, sino el resultado deseado. El recocido busca restablecer el metal a su estado más blando y maleable. El temple se utiliza para ajustar con precisión un metal previamente endurecido, sacrificando algo de dureza por una tenacidad crucial.

El objetivo del recocido: máxima blandura y ductilidad

El recocido es un proceso preparatorio diseñado para poner un metal en su condición más estable y maleable. A menudo se realiza en materiales que van a sufrir una deformación plástica significativa, como el estampado, el embutido profundo o el mecanizado complejo.

El proceso explicado

El proceso de recocido implica tres etapas principales: calentamiento, mantenimiento y enfriamiento. El metal se calienta a una temperatura específica por encima de su punto de transformación crítico (conocido como temperatura Ac1 o Ac3).

Luego se "mantiene" o se sostiene a esta temperatura durante un tiempo suficiente para permitir que la microestructura interna del material se transforme completamente en un estado más uniforme y estable.

El paso más crítico es el enfriamiento extremadamente lento, que a menudo se logra dejando la pieza dentro del horno mientras se enfría. Esta velocidad lenta permite la formación de una estructura de grano grueso y libre de tensiones, que es responsable de la blandura y ductilidad resultantes.

Resultado clave: un botón de "reinicio" para el metal

Piense en el recocido como un "reinicio de fábrica" para la microestructura del metal. Deshace los efectos del endurecimiento por trabajo o tratamientos térmicos previos, aliviando las tensiones internas que de otro modo podrían provocar grietas o distorsiones durante la fabricación.

El producto final es un metal homogéneo, blando y fácil de mecanizar o conformar.

Una familia de procesos

Aunque el "recocido completo" (calentamiento por encima de la temperatura crítica superior) es la comprensión más común, el término abarca una gama de tratamientos específicos.

Estos incluyen el recocido de proceso, el recocido isotérmico y la esferoidización, cada uno adaptado para lograr microestructuras ligeramente diferentes para aplicaciones específicas.

El objetivo del temple: equilibrar dureza y tenacidad

El temple nunca es un proceso independiente. Siempre se realiza después de un procedimiento de endurecimiento, como el templado, que deja el metal extremadamente duro pero también muy frágil e inadecuado para la mayoría de las aplicaciones.

El proceso explicado

El temple implica recalentar la pieza ya endurecida a una temperatura muy por debajo de su punto de transformación crítico. La temperatura exacta se controla cuidadosamente, ya que dicta directamente las propiedades finales del componente.

Después de mantenerse a la temperatura de temple, la pieza se enfría, típicamente al aire quieto. Esta velocidad de enfriamiento es mucho más rápida que en el recocido, pero lo suficientemente lenta como para evitar la formación de las estructuras frágiles que crea el templado.

Resultado clave: una compensación precisa

El temple es fundamentalmente un compromiso. Reduce la dureza extrema y la tensión interna creadas por el templado, lo que a su vez aumenta significativamente la tenacidad del material, su capacidad para absorber energía y resistir la fractura.

Cuanto mayor sea la temperatura de temple, más dureza se sacrifica a cambio de una mayor tenacidad. Esto permite a los ingenieros ajustar el equilibrio perfecto para una aplicación, desde el filo duro y afilado de una hoja hasta la naturaleza duradera y flexible de un muelle.

Comprendiendo las diferencias críticas

Aunque ambos procesos implican calentamiento y enfriamiento, su oposición en propósito, temperatura y secuencia define su uso.

Secuencia de operaciones

El recocido es un proceso primario utilizado para preparar la materia prima para la fabricación.

El temple es un proceso secundario o de acabado realizado en una pieza que ya ha sido conformada y endurecida.

Temperatura y velocidad de enfriamiento

El recocido requiere calentar el metal por encima de su temperatura crítica, seguido de un enfriamiento muy lento para lograr la máxima blandura.

El temple requiere recalentar una pieza endurecida a una temperatura por debajo de su punto crítico, seguido de un enfriamiento moderado para equilibrar dureza y tenacidad.

Propiedades finales del material

El recocido produce un metal con máxima ductilidad, baja dureza y mínima tensión interna.

El temple produce un material con una combinación controlada de alta dureza (aunque menor que en un estado completamente templado) y una tenacidad significativamente mejorada.

Tomando la decisión correcta para su aplicación

Elegir entre estos procesos es sencillo una vez que defina su objetivo para el material.

- Si su enfoque principal es preparar un metal para un conformado extenso, mecanizado o trabajo en frío: El recocido es la elección correcta para maximizar la ductilidad y aliviar las tensiones internas.

- Si su enfoque principal es refinar una pieza endurecida que es demasiado frágil para su uso previsto: El temple es el paso necesario para aumentar su tenacidad y evitar que se fracture en servicio.

- Si su enfoque principal es eliminar completamente los efectos del trabajo previo y devolver un metal a su estado más blando: El recocido completo es el proceso definitivo para restablecer la microestructura del material.

En última instancia, la selección del proceso correcto depende enteramente de si su objetivo es preparar el metal para el trabajo o perfeccionar las propiedades de una pieza terminada.

Tabla resumen:

| Proceso | Objetivo principal | Rango de temperatura | Resultado clave |

|---|---|---|---|

| Recocido | Ablandar el metal, aliviar tensiones | Por encima de la temperatura crítica | Máxima ductilidad, fácil mecanizado |

| Temple | Reducir la fragilidad, aumentar la tenacidad | Por debajo de la temperatura crítica | Dureza y tenacidad equilibradas |

¿Necesita optimizar las propiedades de su metal? Los hornos de laboratorio de precisión de KINTEK están diseñados para procesos fiables de temple y recocido. Ya sea que esté preparando materiales para la fabricación o mejorando la tenacidad de componentes terminados, nuestro equipo ofrece el control de temperatura constante y el calentamiento uniforme que su laboratorio requiere. ¡Contacte hoy mismo a nuestros expertos para discutir la solución de tratamiento térmico adecuada para su aplicación específica!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

La gente también pregunta

- ¿Es un horno de mufla un horno de vacío? Eligiendo la Solución de Alta Temperatura Adecuada para Su Laboratorio

- ¿A qué temperatura debe funcionar un horno? Desde el confort del hogar hasta los procesos industriales

- ¿Cómo cambió el diseño de los hornos mufla con la llegada de los elementos calefactores eléctricos? La evolución hacia la precisión y la pureza

- ¿Cómo se transfiere el calor en un horno? Domine la radiación, la convección y la conducción

- ¿Cómo funciona un horno mufla de alta temperatura? Logre un calentamiento uniforme y libre de contaminantes