Para una eficiencia operativa pura, las principales ventajas de un horno de inducción sobre un horno de arco eléctrico (HAE) son su velocidad superior, mayor eficiencia térmica y un entorno de trabajo más limpio. Esto se debe a que el calor se genera directamente dentro de la carga metálica, un proceso fundamentalmente diferente y más directo que el arco externo utilizado en un HAE.

Si bien un horno de inducción ofrece claros beneficios en velocidad y eficiencia energética, la elección no es sencilla. La decisión finalmente depende de un compromiso crítico entre la operación precisa y limpia del horno de inducción y las capacidades superiores de refinado metalúrgico y la flexibilidad de las materias primas del horno de arco eléctrico.

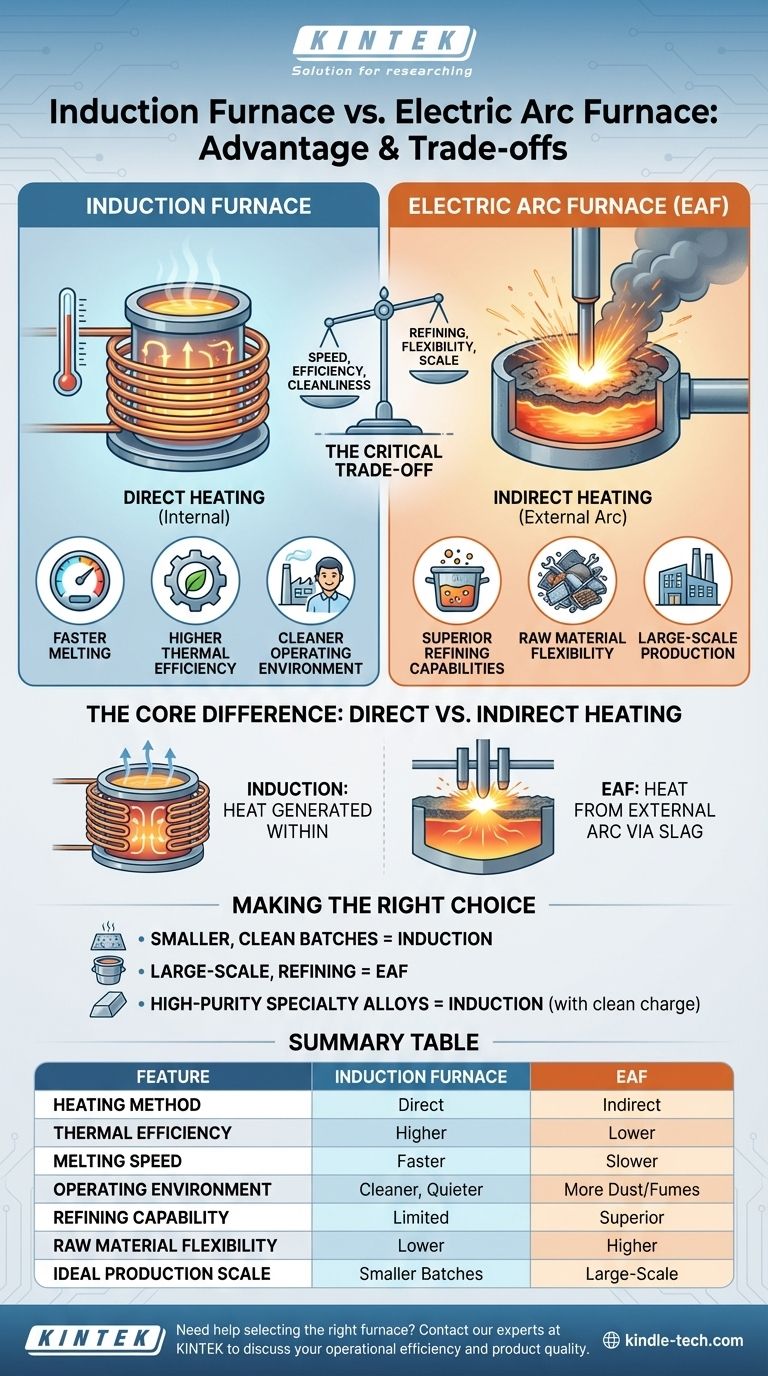

La diferencia fundamental: calentamiento directo vs. indirecto

Las ventajas y desventajas de cada horno provienen directamente de cómo introducen energía en el acero.

Cómo funcionan los hornos de inducción

Un horno de inducción funciona como un potente microondas especializado para metales. Utiliza una bobina eléctrica para crear un fuerte campo magnético alterno.

Este campo induce corrientes eléctricas directamente dentro del material de carga metálica. La resistencia natural del metal a estas corrientes genera un calor intenso y rápido de adentro hacia afuera.

Cómo funcionan los hornos de arco eléctrico

Un HAE funciona pasando una corriente eléctrica masiva a través de electrodos de grafito. Esto crea un arco eléctrico extremadamente caliente entre los electrodos y la carga metálica.

El calor de este arco se transfiere al metal, principalmente a través de una capa de escoria fundida. Este es un método de calentamiento indirecto, ya que la fuente de calor es externa al metal mismo.

El impacto en la eficiencia y la velocidad

Esta diferencia fundamental es la fuente de la principal ventaja del horno de inducción. El calentamiento directo es inherentemente más eficiente.

Debido a que el calor se genera dentro del acero, se pierde menos energía en las paredes del horno, la cubierta y el entorno circundante. Esto da como resultado tiempos de fusión más rápidos y una eficiencia térmica general más alta.

Por el contrario, el proceso de calentamiento indirecto del HAE implica una pérdida de calor significativa, lo que lo hace menos eficiente térmicamente.

Ventajas operativas clave de los hornos de inducción

Más allá del método de calentamiento central, la tecnología de inducción proporciona varios beneficios operativos distintos.

Eficiencia térmica superior

Como se mencionó, generar calor directamente dentro del material de carga minimiza el desperdicio de energía. Esto a menudo se traduce en un menor consumo de electricidad por tonelada de metal fundido producido, un factor de costo significativo.

Entorno operativo más limpio

La ausencia de un arco eléctrico significa que un horno de inducción funciona con significativamente menos ruido, polvo y emisiones gaseosas. Esto crea un entorno de trabajo mucho mejor para el personal y reduce la necesidad de extensos sistemas de recolección de humos y polvo.

Control preciso de la temperatura

La naturaleza electromagnética del proceso de calentamiento permite un control muy fino y rápido de la temperatura del baño fundido. La acción de agitación creada por los campos magnéticos también asegura una temperatura y química homogéneas en toda la fusión.

Comprendiendo las compensaciones: Por qué los HAE siguen siendo vitales

A pesar de estas ventajas, el horno de inducción no es un reemplazo universal para el HAE. El HAE posee capacidades críticas que lo hacen indispensable para muchas aplicaciones.

Capacidades de refinado metalúrgico

Esta es la ventaja más significativa del HAE. La capa de escoria en un HAE no es solo un medio de transferencia de calor; es una herramienta metalúrgica activa. Se utiliza para eliminar impurezas como el azufre y el fósforo del acero.

Los hornos de inducción tienen una escoria menos activa (o más fría), lo que limita su capacidad para realizar este tipo de refinado extenso. Son más adecuados para fundir chatarra limpia o materiales pre-refinados donde la química final ya está cerca del objetivo.

Flexibilidad de la materia prima

La pura potencia y el calor intenso y localizado del arco eléctrico permiten que un HAE procese una gama mucho más amplia de materias primas. Puede fundir eficazmente chatarra grande, densa y de menor calidad.

Los hornos de inducción generalmente requieren una carga de chatarra más limpia, más pequeña y más uniforme para operar de manera eficiente.

Escala de producción

Los hornos de arco eléctrico se pueden construir a escalas masivas, con capacidades que superan las 300 toneladas. Son los caballos de batalla de las "mini-acerías" modernas para la producción de acero a gran escala.

Los hornos de inducción suelen ser más pequeños, lo que los hace ideales para fundiciones, productores de acero especial y operaciones que requieren lotes de metal más pequeños y discretos.

Tomando la decisión correcta para su objetivo

Seleccionar la tecnología de horno correcta requiere alinear las fortalezas del equipo con sus objetivos de producción específicos.

- Si su enfoque principal es la eficiencia operativa para lotes pequeños y limpios: El horno de inducción es la opción superior por su velocidad, ahorro de energía y entorno más limpio.

- Si su enfoque principal es la producción a gran escala con refinado robusto: El horno de arco eléctrico es el estándar de la industria debido a su capacidad para manejar chatarra diversa y refinar activamente la química del acero.

- Si su enfoque principal es producir aleaciones especiales de alta calidad: Un horno de inducción moderno es ideal, siempre que comience con un material de carga de alta pureza que no requiera un refinado extenso.

En última instancia, comprender estas diferencias fundamentales en el calentamiento y el refinado le permite seleccionar la tecnología de horno que se alinea precisamente con sus requisitos de material, escala de producción y prioridades operativas.

Tabla resumen:

| Característica | Horno de inducción | Horno de arco eléctrico (HAE) |

|---|---|---|

| Método de calentamiento | Directo (interno al metal) | Indirecto (vía arco eléctrico) |

| Eficiencia térmica | Mayor | Menor |

| Velocidad de fusión | Más rápida | Más lenta |

| Entorno operativo | Más limpio, más silencioso | Más polvo/humos/ruido |

| Capacidad de refinado | Limitada (necesita carga limpia) | Superior (elimina impurezas) |

| Flexibilidad de la materia prima | Menor (necesita chatarra uniforme) | Mayor (maneja chatarra diversa) |

| Escala de producción ideal | Lotes más pequeños, aleaciones especiales | Producción a gran escala |

¿Necesita ayuda para seleccionar el horno adecuado para su laboratorio o necesidades de producción?

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades del laboratorio. Ya sea que esté fundiendo aleaciones especiales o requiera un procesamiento eficiente de lotes pequeños, nuestra experiencia puede guiarlo hacia la solución óptima.

Contacte a nuestros expertos hoy para discutir cómo la tecnología de horno adecuada puede mejorar su eficiencia operativa y la calidad del producto.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío