En esencia, el brazeado en horno se utiliza para fabricar una amplia gama de componentes donde la resistencia, la precisión y la limpieza son primordiales. Sus aplicaciones abarcan desde piezas críticas aeroespaciales y automotrices, como intercambiadores de calor y accesorios hidráulicos, hasta equipos médicos y científicos delicados, componentes de turbinas industriales y ensamblajes mecanizados complejos. El proceso se elige por su capacidad para crear uniones fuertes y herméticas de manera altamente repetible y rentable.

El brazeado en horno no es solo un método de unión; es un proceso de fabricación estratégico. Su valor radica en su capacidad única para producir ensamblajes fuertes, complejos y sin distorsiones a escala, uniendo a menudo materiales que no se pueden soldar.

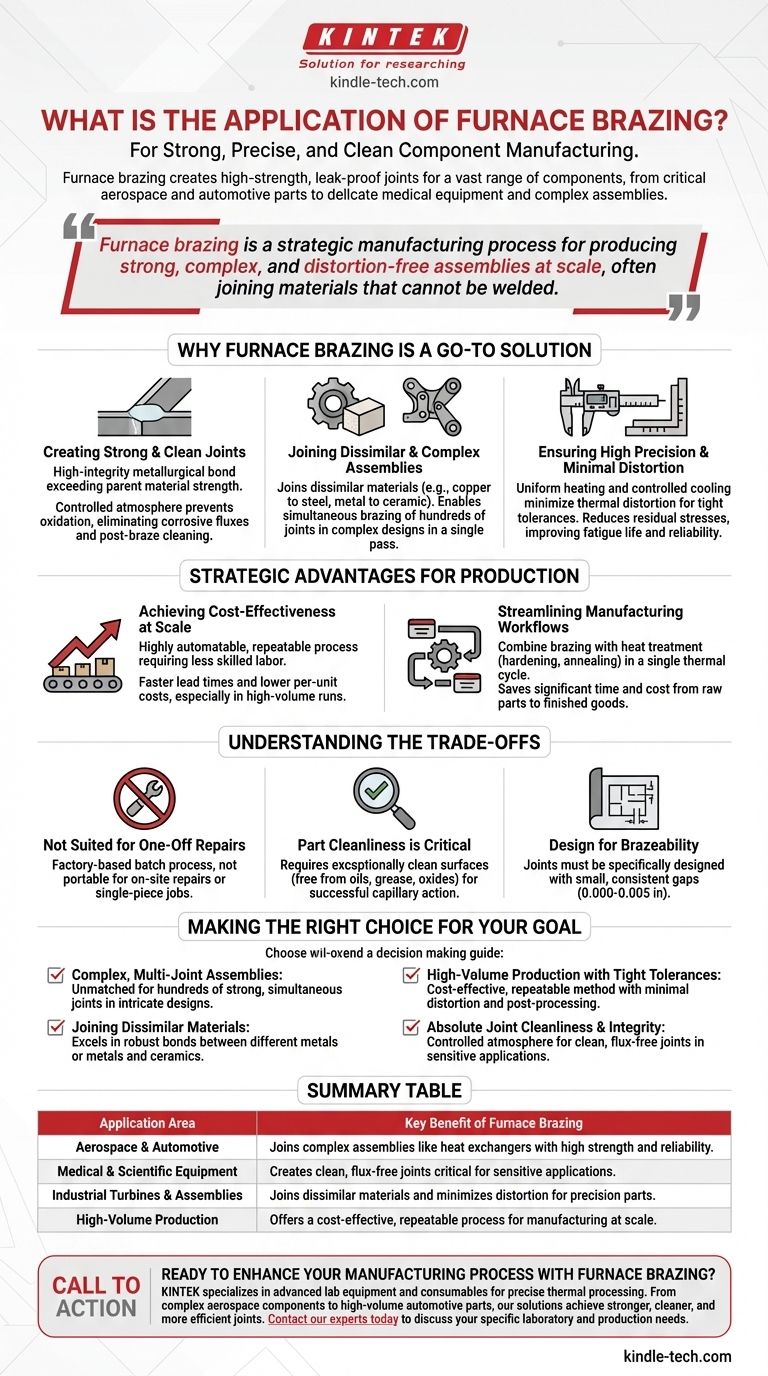

Por qué el brazeado en horno es una solución preferida

La aplicación generalizada del brazeado en horno se debe a un conjunto de ventajas técnicas distintas que resuelven desafíos comunes de fabricación. Sobresale donde otros métodos de unión se quedan cortos, particularmente en términos de calidad de la unión y complejidad del componente.

Creación de uniones fuertes y limpias

El brazeado en horno produce una unión metalúrgica de alta integridad. La resistencia de la unión resultante puede incluso superar la de los materiales base que se unen.

El proceso se lleva a cabo típicamente en un horno con atmósfera controlada (como un vacío o un ambiente de hidrógeno). Esto previene la oxidación, eliminando la necesidad de fundentes corrosivos y los pasos de limpieza posteriores al brazeado requeridos por otros métodos.

Unión de ensamblajes disímiles y complejos

Una de las características más potentes del brazeado en horno es su capacidad para unir materiales disímiles, como cobre con acero o incluso no metales como la cerámica con metales.

También permite a los ingenieros diseñar ensamblajes increíblemente complejos. Un solo paso a través del horno puede crear cientos o incluso miles de uniones simultáneamente, una hazaña imposible con la soldadura tradicional.

Garantía de alta precisión y mínima distorsión

Debido a que todo el ensamblaje se calienta y enfría uniformemente, la distorsión térmica se minimiza. Esto hace que el brazeado en horno sea ideal para componentes de alta precisión con tolerancias dimensionales estrictas.

El ciclo de enfriamiento lento y controlado también reduce las tensiones residuales dentro del ensamblaje, mejorando la vida útil a la fatiga del componente y la fiabilidad general.

Las ventajas estratégicas para la producción

Más allá de la calidad técnica de la unión, el brazeado en horno ofrece importantes beneficios operativos que lo convierten en una opción rentable y eficiente para la producción en serie.

Lograr rentabilidad a escala

Aunque la inversión inicial en equipos es alta, el proceso es altamente automatizable y repetible, requiriendo menos mano de obra cualificada que la soldadura manual.

La capacidad de brasear múltiples ensamblajes a la vez y la falta de posprocesamiento conducen a tiempos de entrega más rápidos y menores costos por unidad, especialmente en tiradas de producción de gran volumen.

Optimización de los flujos de trabajo de fabricación

El brazeado en horno se puede combinar de manera única con procesos de tratamiento térmico. Un ensamblaje puede brasearse y endurecerse o recocerse simultáneamente en un único ciclo térmico.

Esta consolidación de pasos de fabricación ahorra tiempo y costos significativos, optimizando todo el flujo de trabajo de producción desde las piezas en bruto hasta los productos terminados.

Comprensión de las compensaciones

Aunque es potente, el brazeado en horno no es una solución universal. Comprender su contexto operativo es clave para aprovecharlo correctamente.

No es adecuado para reparaciones únicas

El proceso depende de un horno, lo que lo convierte en un proceso por lotes basado en fábrica. No es portátil y no se puede utilizar para reparaciones in situ o trabajos de una sola pieza donde los costos de configuración serían prohibitivos.

La limpieza de las piezas es crítica

El éxito del brazeado en horno depende de la acción capilar, donde el metal de aporte fundido es atraído hacia una unión ajustada. Esto requiere que las superficies de los componentes estén excepcionalmente limpias, libres de aceites, grasa y óxidos antes de entrar al horno.

Diseño para la capacidad de braseado

Las uniones deben diseñarse específicamente para el brazeado, con espacios consistentes y pequeños (típicamente de 0.000 a 0.005 pulgadas) para permitir que la acción capilar funcione eficazmente. Esto requiere consideración al principio de la fase de diseño del componente.

Tomar la decisión correcta para su objetivo

Para determinar si el brazeado en horno es el proceso correcto para su proyecto, considere su objetivo principal.

- Si su enfoque principal son ensamblajes complejos y de múltiples uniones: El brazeado en horno es inigualable para crear cientos de uniones fuertes y simultáneas en diseños intrincados que de otro modo serían imposibles de fabricar.

- Si su enfoque principal es unir materiales disímiles: El proceso sobresale donde la soldadura tradicional falla, permitiendo uniones robustas entre diferentes metales o incluso entre metales y cerámicas.

- Si su enfoque principal es la producción de gran volumen con tolerancias estrictas: El brazeado en horno ofrece un método rentable y altamente repetible que minimiza la distorsión y reduce la necesidad de posprocesamiento costoso.

- Si su enfoque principal es la limpieza e integridad absolutas de la unión: La atmósfera controlada garantiza uniones perfectamente limpias y libres de residuos de fundente, lo cual es fundamental para aplicaciones médicas, hidráulicas y de vacío.

En última instancia, adoptar el brazeado en horno le permite fabricar componentes más fiables, de mayor rendimiento y más complejos de manera eficiente y a escala.

Tabla de resumen:

| Área de aplicación | Beneficio clave del brazeado en horno |

|---|---|

| Aeroespacial y Automotriz | Une ensamblajes complejos como intercambiadores de calor con alta resistencia y fiabilidad. |

| Equipos médicos y científicos | Crea uniones limpias y libres de fundente, cruciales para aplicaciones sensibles. |

| Turbinas industriales y ensamblajes | Une materiales disímiles y minimiza la distorsión para piezas de precisión. |

| Producción de gran volumen | Ofrece un proceso rentable y repetible para la fabricación a escala. |

¿Listo para mejorar su proceso de fabricación con el brazeado en horno?

KINTEK se especializa en el equipo de laboratorio avanzado y los consumibles necesarios para un procesamiento térmico preciso. Ya sea que esté desarrollando componentes aeroespaciales complejos, dispositivos médicos fiables o piezas automotrices de gran volumen, nuestras soluciones pueden ayudarle a lograr uniones más fuertes, limpias y eficientes.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Qué es lo básico de la soldadura fuerte? Una guía para la unión de metales fuerte y de bajo calor

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.