En esencia, un horno de sinterización se utiliza para transformar materiales en polvo en una masa sólida y coherente mediante la aplicación de calor. Sus aplicaciones son amplias, abarcando la producción de piezas metálicas de alta resistencia, cerámicas avanzadas, componentes electrónicos, implantes médicos y componentes magnéticos para uso industrial y científico.

El propósito fundamental de un horno de sinterización no es simplemente calentar un material, sino utilizar calor y atmósfera controlados con precisión para unir las partículas de polvo, aumentando drásticamente la densidad, la resistencia y el rendimiento general del material.

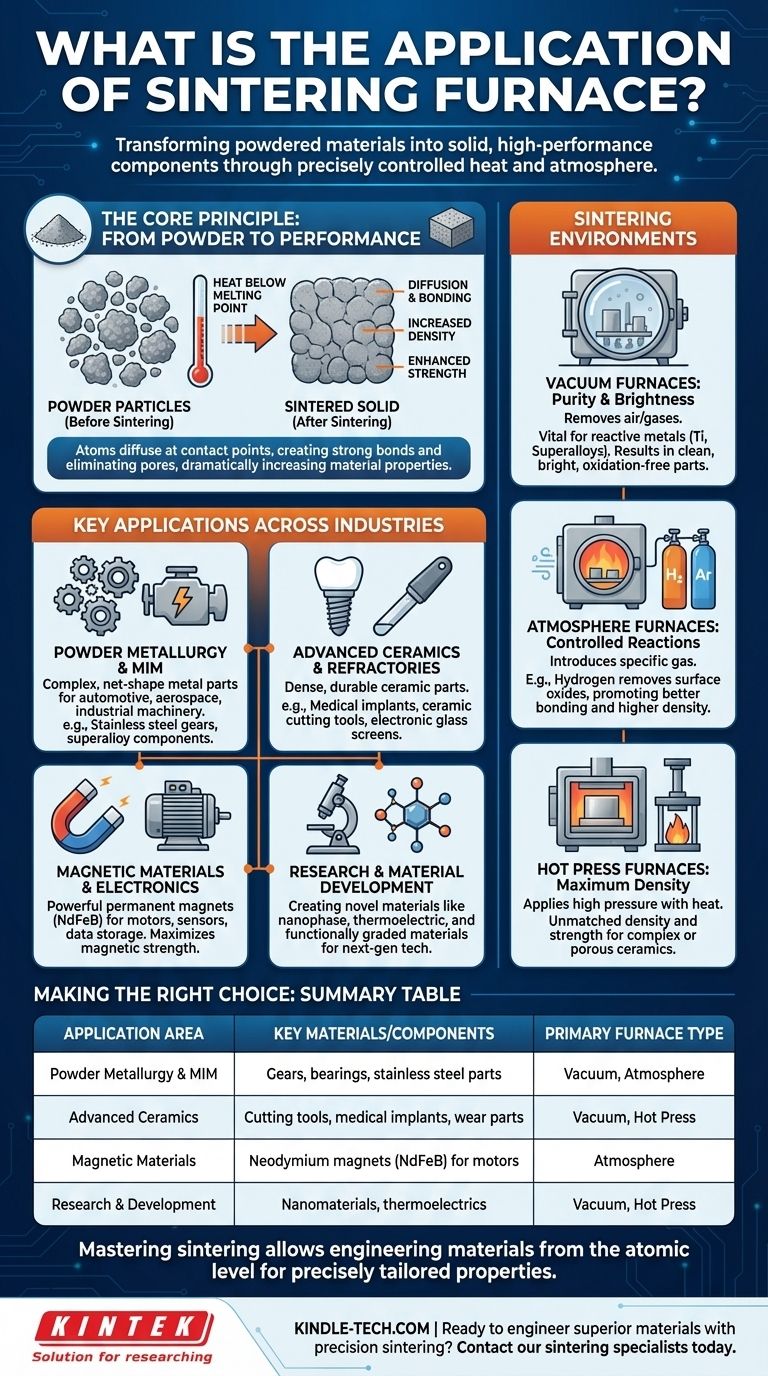

El Principio Central: Por qué la Sinterización es Esencial

La sinterización es un proceso fundamental en la ciencia de materiales moderna y la fabricación. Permite la creación de componentes de alto rendimiento a partir de materiales que son difíciles o imposibles de moldear utilizando métodos tradicionales de fusión y fundición.

Del Polvo al Rendimiento

Imagine presionar copos de nieve juntos hasta que se fusionen en un bloque sólido de hielo. La sinterización funciona con un principio similar, pero a nivel microscópico con polvos metálicos, cerámicos o compuestos.

El proceso implica calentar el polvo compactado a una temperatura inferior a su punto de fusión. A esta temperatura, los átomos en los puntos de contacto entre las partículas se difunden, creando enlaces fuertes y eliminando gradualmente los poros entre ellas.

Resolviendo Desafíos Clave de Fabricación

Este método es fundamental para trabajar con materiales que tienen puntos de fusión extremadamente altos, como el tungsteno o ciertas cerámicas. También permite la creación de composiciones de aleaciones únicas y materiales compuestos que no se pueden producir por fusión.

Aplicaciones Clave en Diversas Industrias

La versatilidad de la sinterización la hace indispensable en numerosos campos de alta tecnología. El tipo de horno y los parámetros del proceso se adaptan específicamente al material y al resultado deseado.

Metalurgia de Polvos y Moldeo por Inyección de Metales (MIM)

Esta es una aplicación principal, utilizada para crear piezas metálicas complejas de forma neta para la industria automotriz, aeroespacial y maquinaria industrial. Los ejemplos incluyen engranajes, rodamientos y componentes estructurales hechos de acero inoxidable, superaleaciones y otros metales de alta resistencia.

Cerámicas Avanzadas y Materiales Refractarios

La sinterización es esencial para producir piezas cerámicas densas y duraderas. Esto incluye desde herramientas de corte cerámicas y componentes resistentes al desgaste hasta implantes médicos y las pantallas de vidrio de los dispositivos electrónicos.

Materiales Magnéticos y Electrónica

La creación de imanes permanentes potentes, como el neodimio-hierro-boro (NdFeB), depende en gran medida de la sinterización. El proceso alinea los dominios magnéticos del material, maximizando su fuerza magnética para su uso en motores, sensores y almacenamiento de datos.

Investigación y Desarrollo de Materiales

En institutos científicos y universidades, los hornos de sinterización son herramientas fundamentales para crear nuevos materiales. Esto incluye el desarrollo de materiales nanofase, dispositivos termoeléctricos y materiales con gradiente funcional con propiedades únicas para tecnologías de próxima generación.

Comprensión de los Diferentes Entornos de Sinterización

La atmósfera dentro del horno es tan crítica como la temperatura. Se utilizan diferentes entornos para proteger el material o participar activamente en el proceso de sinterización.

Hornos de Vacío: Para Pureza y Brillo

Un horno de sinterización al vacío elimina el aire y otros gases que podrían reaccionar y contaminar el material a altas temperaturas. Esto es vital para metales reactivos como el titanio y las superaleaciones.

El resultado son piezas de calidad superior que están limpias, brillantes y libres de oxidación, lo que requiere menos procesamiento posterior.

Hornos de Atmósfera: Para Reacciones Controladas

Un horno de sinterización con atmósfera introduce un gas específico, como hidrógeno o argón. Una atmósfera de hidrógeno, por ejemplo, puede eliminar activamente los óxidos superficiales de los polvos metálicos, promoviendo una mejor unión y resultando en una mayor densidad.

Este entorno controlado es esencial para sinterizar materiales donde se desean reacciones químicas específicas en la superficie durante el proceso.

Hornos de Prensa en Caliente: Para Máxima Densidad

Un horno de sinterización por prensa en caliente aplica alta presión simultáneamente con el calor. Esta fuerza mecánica ayuda a cerrar los poros entre las partículas, dando como resultado materiales con densidad y resistencia excepcionales.

Este método es particularmente efectivo para producir estructuras cerámicas complejas o porosas y lograr propiedades que no son posibles solo con la sinterización sin presión.

Comprender las Compensaciones

Aunque es potente, la sinterización es un proceso preciso y exigente. El éxito depende del control cuidadoso de numerosas variables para lograr el resultado deseado.

La Necesidad de Precisión Extrema

Las propiedades finales de una pieza sinterizada son muy sensibles a las características del polvo original, la presión de compactación, la velocidad de calentamiento, la temperatura final, el tiempo de mantenimiento y la atmósfera del horno. Cualquier desviación puede provocar defectos o un rendimiento subóptimo.

Compatibilidad del Material y del Proceso

No todos los materiales se pueden sinterizar de manera efectiva. Además, la elección del entorno del horno es crítica. Usar la atmósfera incorrecta puede arruinar un lote de piezas, por ejemplo, al provocar reacciones químicas no deseadas o contaminación.

Carga del Horno y Rendimiento

Como se indica en las directrices industriales, la forma en que se cargan las piezas en un horno (carga del horno) es una ciencia en sí misma. Una carga incorrecta puede provocar un calentamiento desigual, lo que resulta en piezas deformadas o densidades inconsistentes en todo un lote, lo que afecta la eficiencia general de la producción.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el enfoque de sinterización correcto depende completamente de su material, presupuesto y requisitos de rendimiento.

- Si su enfoque principal es la producción en masa de piezas metálicas limpias y de alta resistencia: Un horno de sinterización al vacío es el estándar de la industria por su calidad, consistencia y capacidad para manejar una amplia gama de aleaciones.

- Si su enfoque principal es la producción rentable de componentes a base de hierro: Un horno de atmósfera con una mezcla de nitrógeno/hidrógeno es a menudo la opción más económica y eficiente.

- Si su enfoque principal es lograr la máxima densidad y resistencia en cerámicas avanzadas o compuestos: Un horno de sinterización por prensa en caliente proporciona capacidades inigualables por otros métodos, a pesar de su menor rendimiento.

En última instancia, dominar el proceso de sinterización le permite diseñar materiales desde el nivel atómico, creando componentes con propiedades adaptadas con precisión.

Tabla Resumen:

| Área de Aplicación | Materiales/Componentes Clave | Tipo de Horno Principal |

|---|---|---|

| Metalurgia de Polvos y MIM | Engranajes, rodamientos, piezas de acero inoxidable | Vacío, Atmósfera |

| Cerámicas Avanzadas | Herramientas de corte, implantes médicos, piezas de desgaste | Vacío, Prensa en Caliente |

| Materiales Magnéticos | Imanes de neodimio (NdFeB) para motores | Atmósfera |

| Investigación y Desarrollo | Nanomateriales, termoeléctricos | Vacío, Prensa en Caliente |

¿Listo para diseñar materiales superiores con sinterización de precisión? KINTEK se especializa en hornos y consumibles de laboratorio de alto rendimiento, sirviendo a industrias desde la aeroespacial hasta la investigación médica. Ya sea que necesite un horno de vacío para metales reactivos o un sistema de atmósfera para una producción rentable, nuestra experiencia garantiza que logrará la densidad, resistencia y pureza que sus proyectos demandan. ¡Contacte hoy a nuestros especialistas en sinterización para discutir sus objetivos específicos de material y aplicación!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio