La fusión por arco es un proceso que utiliza un arco eléctrico de alta energía para fundir metales y crear aleaciones. Se genera un arco entre electrodos de grafito o carbono y las materias primas metálicas (la "carga"), produciendo un calor intenso que puede superar los 3.000 °C (5.400 °F) y licuar rápidamente la carga. Es un método fundamental para la producción a gran escala, particularmente para aceros aleados.

El principio fundamental a comprender es que la fusión por arco es un método excepcionalmente potente y eficiente para fundir grandes cantidades de metal, pero a menudo es solo el primer paso. Lograr aleaciones de alta pureza y alta calidad generalmente requiere etapas posteriores de refinación y desgasificación para eliminar las impurezas introducidas durante el agresivo proceso de fusión.

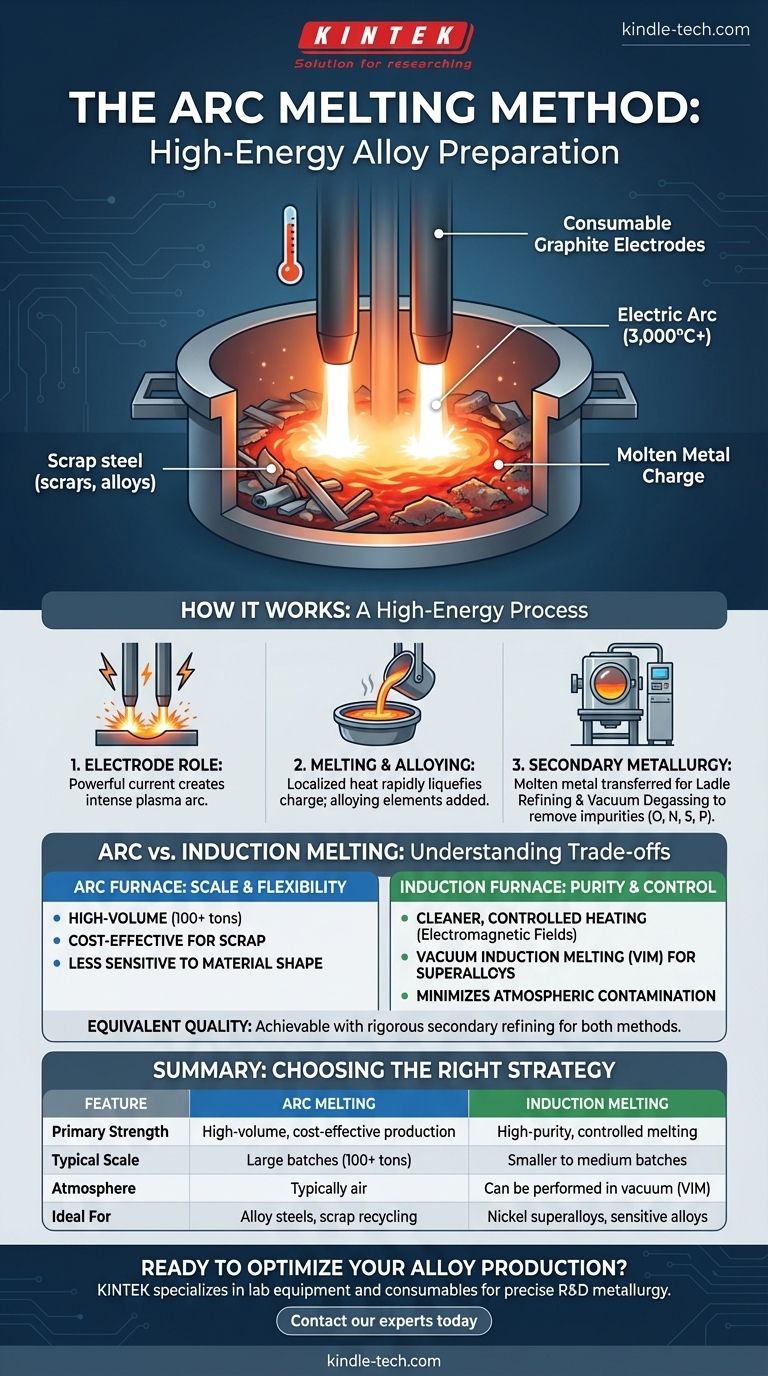

Cómo funciona el proceso de fusión por arco

La eficacia de la fusión por arco radica en su aplicación directa e intensa de energía. El proceso es sencillo pero requiere un control significativo para gestionar las temperaturas extremas y la química del metal fundido.

El papel de los electrodos

El corazón del horno es un conjunto de electrodos consumibles, generalmente hechos de grafito. Se pasa una potente corriente eléctrica a través de estos electrodos.

Cuando los electrodos se bajan cerca de la carga de metal dentro del horno, se establece un potente arco eléctrico. Este arco es esencialmente una chispa continua de plasma que transfiere una inmensa energía térmica directamente al metal.

Fusión y aleación

Este calor intenso y localizado funde rápidamente las materias primas, que pueden variar desde chatarra de acero hasta otros metales prealeados.

Una vez que la carga principal está fundida, se pueden agregar elementos de aleación directamente al baño líquido para lograr la composición química deseada para el producto final.

La necesidad de metalurgia secundaria

La fusión por arco estándar es un proceso "crudo" que a menudo se realiza al aire. Esto introduce oxígeno y nitrógeno en el metal fundido y puede no eliminar otras impurezas como azufre y fósforo de las materias primas.

Para producir acero aleado de alta calidad, el metal fundido se transfiere desde el horno de arco a una estación separada para el refinado en cuchara y la desgasificación al vacío. Estos pasos secundarios son críticos para eliminar los gases disueltos y los elementos no deseados, ajustando con precisión la química final.

Comprender las compensaciones: Fusión por arco frente a fusión por inducción

La elección de la tecnología de fusión está impulsada por la calidad deseada, el volumen de producción y el costo. La principal alternativa a la fusión por arco es la fusión por inducción, y ambas sirven para diferentes propósitos estratégicos.

Ventaja de los hornos de arco: Escala y flexibilidad

Los hornos de arco sobresalen en el procesamiento de grandes volúmenes, a menudo superando las 100 toneladas por lote. Son muy eficaces para fundir chatarra metálica, lo que los convierte en una opción rentable para muchos tipos de producción de acero.

Su potencia bruta los hace menos sensibles a la calidad y forma de la carga de materia prima en comparación con otros métodos.

Ventaja de los hornos de inducción: Pureza y control

Los hornos de inducción utilizan campos electromagnéticos para calentar el metal. Este proceso es más limpio y controlado, introduciendo menos impurezas.

Para materiales muy sensibles como las superaleaciones a base de níquel, a menudo se prefiere la fusión por inducción al vacío (VIM). Al realizar la fusión al vacío, se evita la contaminación de la atmósfera, lo que da como resultado un metal base mucho más limpio.

Lograr una calidad equivalente

Como señalan las referencias, la distinción en la calidad no es absoluta. Un horno de inducción puede producir un acero de menor calidad si omite los pasos de refinación.

A la inversa, si el acero de un horno de inducción se somete al mismo refinado riguroso en cuchara y desgasificación al vacío que el acero de un horno de arco, la calidad final puede ser idéntica. La clave es el compromiso con el refinado secundario, no solo con el método de fusión inicial.

Tomar la decisión correcta para su objetivo

La estrategia de fusión óptima depende completamente de sus prioridades operativas y de las especificaciones de la aleación final.

- Si su enfoque principal es la producción rentable y de gran volumen de aceros aleados: El horno de arco, seguido de un sólido proceso de refinación secundaria, es el estándar de la industria.

- Si su enfoque principal es producir lotes más pequeños de aleaciones especializadas de pureza extremadamente alta (como las superaleaciones): La fusión por inducción al vacío es la opción superior para minimizar la contaminación desde el principio.

En última instancia, seleccionar la tecnología de fusión correcta consiste en adaptar la herramienta al objetivo metalúrgico específico que necesita lograr.

Tabla de resumen:

| Característica | Fusión por arco | Fusión por inducción |

|---|---|---|

| Fortaleza principal | Producción de gran volumen y rentable | Fusión de alta pureza y controlada |

| Escala típica | Lotes grandes (a menudo más de 100 toneladas) | Lotes pequeños a medianos |

| Atmósfera | Típicamente aire | Se puede realizar al vacío (VIM) para mayor pureza |

| Ideal para | Aceros aleados, reciclaje de chatarra metálica | Superaleaciones de níquel, aleaciones sensibles |

¿Listo para optimizar su proceso de producción de aleaciones?

Ya sea que esté aumentando la producción de aceros aleados o necesite una fusión de alta pureza para aleaciones especializadas, el equipo adecuado es fundamental. KINTEK se especializa en equipos y consumibles de laboratorio, que satisfacen las necesidades precisas de investigación y desarrollo en metalurgia.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden ayudarle a alcanzar sus objetivos metalúrgicos específicos, desde la fusión eficiente hasta el control de calidad final.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza

- ¿Qué es el proceso de refusión? Logre la máxima pureza y rendimiento para aleaciones de alta resistencia

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento

- ¿Cómo funciona la refundición por arco al vacío? Consiga aleaciones metálicas ultralimpias y de alto rendimiento