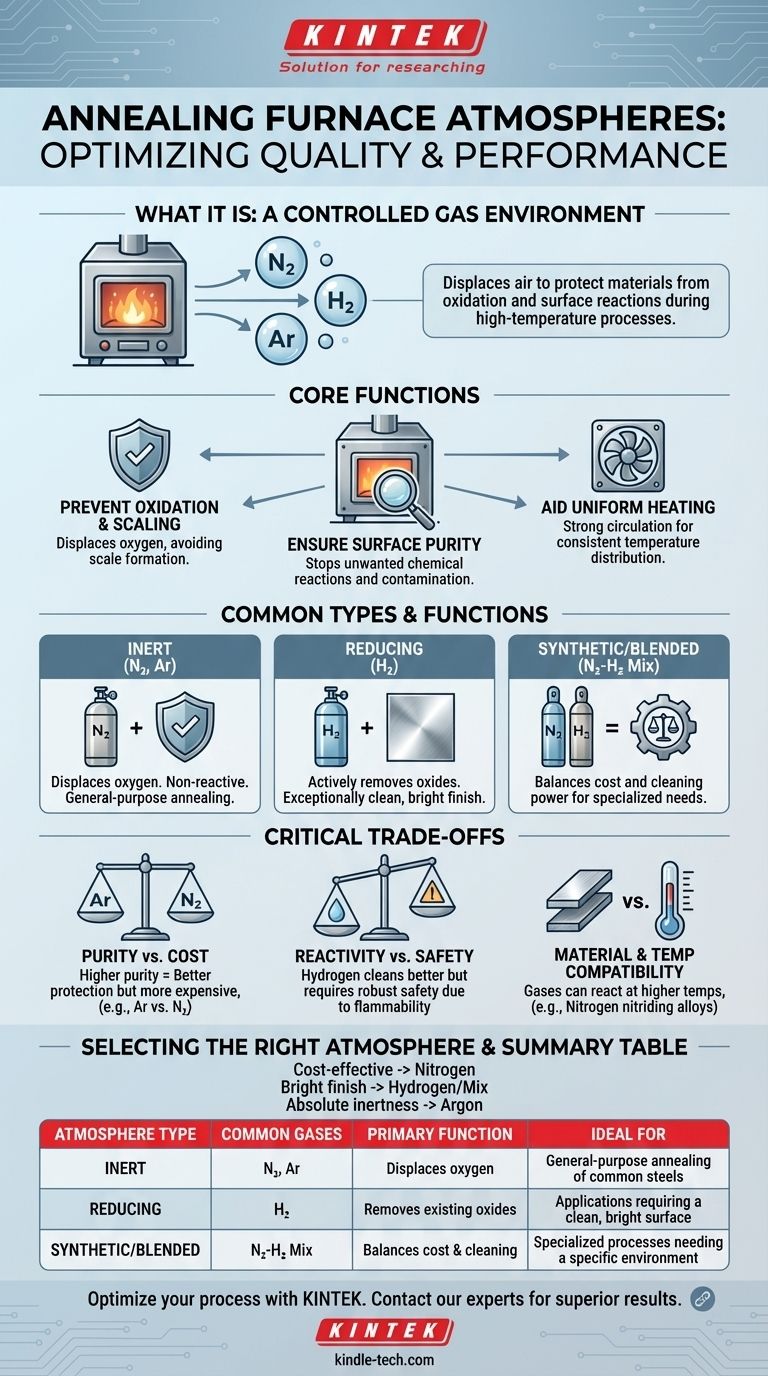

La atmósfera en un horno de recocido es un gas o mezcla de gases cuidadosamente controlada e introducida intencionalmente en la cámara de calentamiento. Esta atmósfera desplaza el aire ambiente para proteger el material de la oxidación y otras reacciones superficiales no deseadas durante el proceso a alta temperatura. El gas específico utilizado —como nitrógeno, hidrógeno o argón— se selecciona en función del material que se está tratando y de las propiedades finales deseadas.

El propósito principal de una atmósfera de horno de recocido no es solo llenar un espacio; es un componente activo y diseñado del proceso destinado a controlar la química superficial del material, previniendo defectos y asegurando que el producto final cumpla con sus especificaciones metalúrgicas.

La función principal de una atmósfera de horno

Una atmósfera controlada es fundamental para el éxito del proceso de recocido. Sirve para varios propósitos críticos que impactan directamente en la calidad del producto terminado.

Prevención de la oxidación y la formación de cascarilla

A las altas temperaturas requeridas para el recocido, la mayoría de los metales reaccionarán fácilmente con el oxígeno del aire. Esta reacción, conocida como oxidación, crea una capa de cascarilla en la superficie del material, lo cual a menudo no es deseable y debe eliminarse. Una atmósfera protectora desplaza el oxígeno, evitando que esto suceda.

Garantizar la pureza de la superficie

Más allá de simplemente prevenir la oxidación, la atmósfera del horno asegura que la superficie del material permanezca limpia y libre de contaminación. Proporciona un entorno específico y controlado que detiene otras reacciones químicas no deseadas a altas temperaturas.

Ayuda en el calentamiento uniforme

La atmósfera en sí actúa como medio para la transferencia de calor. En muchos diseños de hornos, potentes ventiladores de convección agitan la atmósfera protectora calentada, como se observa con los productos de aluminio. Esta fuerte circulación asegura que todas las partes de la pieza alcancen la temperatura objetivo de manera uniforme y constante.

Tipos comunes de atmósferas de recocido

La elección de la atmósfera depende completamente del material que se procesa y de los objetivos específicos del ciclo de recocido. Diferentes gases proporcionan diferentes niveles de protección y reactividad.

Atmósferas inertes (Nitrógeno, Argón)

Las atmósferas inertes son la opción más común para el recocido de propósito general. Gases como el nitrógeno (N₂) y el argón (Ar) se utilizan porque no reaccionan con la mayoría de los metales bajo condiciones de recocido. Funcionan simplemente desplazando el oxígeno.

Atmósferas reductoras (Hidrógeno)

Una atmósfera reductora, que típicamente contiene hidrógeno (H₂), va un paso más allá. En lugar de solo prevenir la oxidación, el hidrógeno reacciona activamente y elimina cualquier óxido existente en la superficie del material. Esto da como resultado un acabado superficial excepcionalmente limpio y brillante.

Atmósferas sintéticas y mezcladas

Para procesos altamente especializados, los gases a menudo se mezclan para crear una atmósfera sintética con propiedades específicas. Por ejemplo, una mezcla de nitrógeno e hidrógeno puede equilibrar la rentabilidad del nitrógeno con el poder de limpieza del hidrógeno.

Comprender las compensaciones críticas

Seleccionar una atmósfera es una decisión de ingeniería que implica equilibrar el rendimiento, el costo y la seguridad. No existe una única opción "mejor" para todas las aplicaciones.

Pureza del gas frente a costo

Los gases de mayor pureza proporcionan una mejor protección. El argón, por ejemplo, es más inerte que el nitrógeno a temperaturas muy altas, pero también es significativamente más caro. El nivel de pureza requerido está dictado por la sensibilidad del material que se procesa.

Reactividad frente a seguridad

Si bien el hidrógeno proporciona una limpieza superficial superior, también es altamente inflamable. Los hornos diseñados para atmósferas de hidrógeno requieren características de seguridad robustas, incluidos sistemas especializados de control de presión y flujo, lo que aumenta su complejidad y costo.

Compatibilidad con el material y la temperatura

La inercia de un gas puede cambiar con la temperatura. Si bien el nitrógeno no reacciona con la mayoría de los aceros, puede formar nitruros en la superficie de ciertas aleaciones a temperaturas más altas. Comprender la interacción específica entre el gas, el material y la temperatura es fundamental para evitar modificaciones superficiales no deseadas.

Selección de la atmósfera adecuada para su proceso

Su elección de atmósfera debe alinearse directamente con los requisitos técnicos de su material y el resultado deseado del ciclo de recocido.

- Si su enfoque principal es la prevención de la oxidación rentable para aceros comunes: Una atmósfera a base de nitrógeno es a menudo la opción más equilibrada y utilizada.

- Si su enfoque principal es lograr el acabado superficial más brillante y limpio posible: Una mezcla de hidrógeno o nitrógeno-hidrógeno es superior debido a sus propiedades reductoras activas.

- Si su enfoque principal es el tratamiento de metales altamente reactivos o aplicaciones que exigen una inercia absoluta: Se necesita una atmósfera de argón puro, a pesar del mayor costo operativo.

Elegir la atmósfera de horno correcta es una decisión de ingeniería crítica que impacta directamente en la calidad, el rendimiento y el costo del producto final.

Tabla de resumen:

| Tipo de atmósfera | Gases comunes | Función principal | Ideal para |

|---|---|---|---|

| Inerte | Nitrógeno (N₂), Argón (Ar) | Desplaza el oxígeno para prevenir la oxidación | Recocido de propósito general de aceros comunes |

| Reductora | Hidrógeno (H₂) | Elimina activamente los óxidos existentes para un acabado brillante | Aplicaciones que requieren una superficie limpia y brillante |

| Sintética/Mezclada | Mezcla de Nitrógeno-Hidrógeno | Equilibra el costo y el poder de limpieza | Procesos especializados que necesitan un ambiente específico |

Optimice su proceso de recocido con la atmósfera adecuada. La elección del gas del horno es fundamental para lograr las propiedades deseadas del material, desde prevenir la oxidación hasta asegurar un acabado superficial brillante. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones expertas para las necesidades de procesamiento térmico de su laboratorio. Contacte a nuestros expertos hoy mismo para discutir la atmósfera de horno de recocido ideal para su aplicación específica y asegurar resultados superiores.

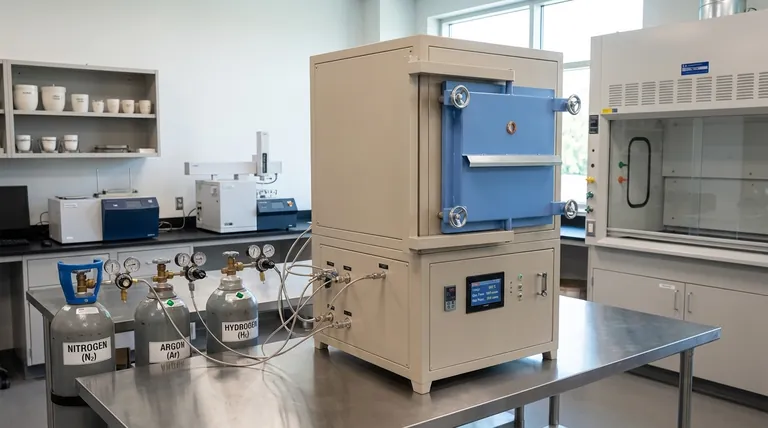

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son 3 usos de los gases inertes? Prevención de incendios, preservación de la calidad y garantía de pureza

- ¿Por qué se requiere un horno de sinterización con atmósfera para NMC811 recubierto de LiNbO3? Optimice el rendimiento del cátodo de alto contenido de níquel

- ¿Cómo facilita un horno de carbonización de alto vacío o atmosférico la preparación de carbón activado? Guía de expertos

- ¿Por qué se utiliza el argón en el tratamiento térmico? Protección esencial para metales reactivos y procesos críticos

- ¿Cuál es el uso del hidrógeno en el recocido? Purificar metales y prevenir la fragilidad

- ¿Cómo funciona una atmósfera controlada? Una guía para el control de gases de precisión

- ¿Qué significa inertizar un espacio? Una guía para eliminar los riesgos de incendio y explosión

- ¿Qué gases se utilizan comúnmente en atmósferas controladas? Una guía de gases inertes y reactivos