En su nivel más fundamental, la sinterización es el proceso de difusión atómica impulsada por el calor. Los átomos de las partículas de polvo individuales, cuando se calientan por debajo de su punto de fusión, migran a través de sus límites. Esta migración cierra los huecos entre las partículas, uniéndolas para formar una pieza sólida y densa.

El principio central de la sinterización es la reducción de la energía superficial. Un polvo fino tiene una gran cantidad de área superficial de alta energía, y al utilizar energía térmica, los átomos se reorganizan para eliminar estas superficies y los vacíos entre ellas, lo que da como resultado una estructura sólida más estable y de menor energía.

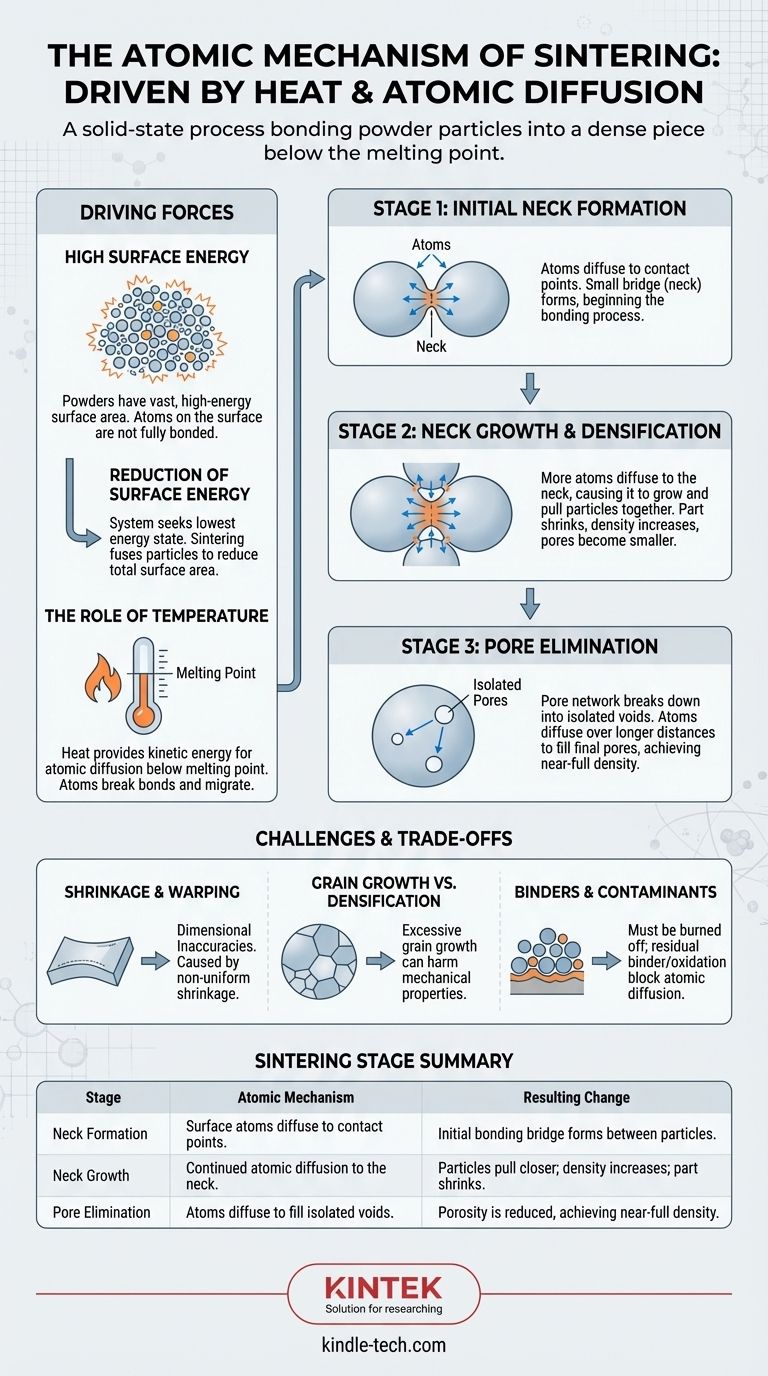

La fuerza impulsora: por qué ocurre la sinterización

La sinterización no es fusión; es una transformación en estado sólido. El proceso se rige por principios termodinámicos fundamentales que empujan el material hacia un estado más estable.

Alta energía superficial de los polvos

Una colección de polvo fino tiene una enorme cantidad de área superficial en relación con su volumen. Las superficies representan un estado de mayor energía porque los átomos en una superficie no están completamente unidos como los del material a granel.

El sistema busca naturalmente su estado de energía más bajo posible. La sinterización proporciona una vía para que el compacto de polvo reduzca su área superficial total al fusionar las partículas.

El papel de la temperatura

El calor proporciona la energía cinética necesaria para que los átomos rompan sus enlaces existentes y se muevan. Este movimiento, o difusión, es el motor de la sinterización.

Crucialmente, la temperatura se mantiene por debajo del punto de fusión del material. El objetivo es hacer que los átomos sean lo suficientemente móviles para reorganizarse, no convertir toda la masa en un líquido.

Las etapas de la difusión atómica

La transformación de un polvo suelto a un sólido denso ocurre en etapas distintas y superpuestas, todas regidas por el movimiento de los átomos.

Etapa 1: Formación inicial del cuello

Cuando dos partículas se tocan, existe un pequeño punto de contacto. Cuando se aplica calor, los átomos de la superficie de las partículas comienzan a difundirse hacia este punto de contacto.

Esta migración de átomos forma un pequeño puente, o "cuello", entre las dos partículas. Este es el comienzo mismo del proceso de unión.

Etapa 2: Crecimiento del cuello y densificación

A medida que continúa la sinterización, más átomos se difunden hacia el cuello, haciendo que crezca más ancho y fuerte. Este proceso acerca los centros de las partículas adyacentes.

A escala macroscópica, esta atracción colectiva de millones de partículas es lo que hace que toda la pieza se encoja y aumente su densidad. Los poros, o vacíos entre las partículas, se vuelven más pequeños y más redondeados.

Etapa 3: Eliminación de poros

En la etapa final, la red de poros se descompone en vacíos aislados, a menudo esféricos, dentro del material ahora sólido.

La eliminación completa de estos poros finales es un proceso lento, ya que los átomos deben difundirse a través de distancias más largas para llenarlos. Finalmente, se puede lograr una pieza casi completamente densa.

Comprender las compensaciones y los desafíos

Aunque está impulsado por un mecanismo atómico simple, el proceso de sinterización implica un delicado equilibrio de fenómenos competitivos que presentan desafíos prácticos.

Encogimiento y deformación

El mismo movimiento atómico que causa la densificación también hace que la pieza se encoja. Si este encogimiento no es uniforme, debido a la gravedad, la fricción con el suelo del horno o un empaquetamiento inconsistente del polvo, la pieza puede deformarse o pandearse, lo que provoca imprecisiones dimensionales.

Crecimiento de grano frente a densificación

La energía térmica que impulsa la difusión también impulsa el crecimiento de grano, un proceso en el que los granos cristalinos más grandes dentro del material consumen a los más pequeños.

Si bien la densificación suele ser deseable, el crecimiento excesivo de grano puede ser perjudicial para las propiedades mecánicas como la resistencia y la tenacidad. Un proceso de sinterización exitoso maximiza la densidad mientras controla el tamaño del grano.

El papel de los aglutinantes y los contaminantes

La mayoría de los compactos de polvo (conocidos como "cuerpos verdes") contienen aglutinantes orgánicos para la resistencia al manejo. Estos deben quemarse por completo a temperaturas más bajas antes de que comience la sinterización.

Cualquier aglutinante residual u oxidación superficial en las partículas de polvo puede actuar como una barrera, bloqueando físicamente el contacto átomo a átomo e inhibiendo la difusión necesaria para la unión.

Cómo aprovechan este mecanismo diferentes técnicas

Diferentes métodos de sinterización controlan el proceso manipulando las fuerzas impulsoras del calor y la presión para influir en la difusión atómica.

Sinterización convencional (sin presión)

Esta es la forma más simple, que se basa únicamente en la energía térmica para impulsar la difusión atómica. El compacto de polvo simplemente se calienta en un horno hasta que se alcanza la densidad deseada.

Sinterización asistida por presión

Técnicas como el Prensado en Caliente aplican presión externa durante el calentamiento. Esta fuerza mecánica une las partículas, mejorando el contacto y acelerando el proceso de difusión y densificación. A menudo permite temperaturas más bajas o tiempos de ciclo más cortos.

Sinterización en fase líquida (LPS)

En esta técnica, se utiliza una pequeña cantidad de un aditivo que se funde en un líquido a la temperatura de sinterización. Este líquido moja las partículas sólidas y actúa como una vía de transporte rápida para los átomos, que se disuelven en el líquido y se redisuelven en los cuellos, acelerando drásticamente la densificación.

Sinterización láser directa de metales (DMLS)

Utilizada en la impresión 3D de metales, DMLS utiliza un láser de alta potencia para proporcionar un calentamiento extremadamente localizado y rápido. Fusiona el polvo metálico capa por capa, con la energía del láser impulsando la difusión atómica y la unión casi instantáneamente en un área muy pequeña.

Tomar la decisión correcta para su objetivo

La estrategia de sinterización óptima depende completamente de las propiedades deseadas del componente final.

- Si su enfoque principal es la máxima densidad y las propiedades mecánicas: Los métodos asistidos por presión o la sinterización en fase líquida son superiores, ya que son más efectivos para eliminar la porosidad y controlar la estructura del grano.

- Si su enfoque principal es la rentabilidad para formas simples: La sinterización convencional sin presión es a menudo la opción más económica y es suficiente para muchas aplicaciones.

- Si su enfoque principal es producir piezas complejas de forma cercana a la neta: Las técnicas de fabricación aditiva como DMLS son ideales, ya que construyen la forma final directamente fusionando el polvo capa por capa.

Comprender este baile de difusión a nivel atómico es la clave para dominar el proceso de sinterización e ingeniar materiales con intención.

Tabla de resumen:

| Etapa de sinterización | Mecanismo atómico | Cambio resultante |

|---|---|---|

| Formación del cuello | Los átomos de la superficie se difunden a los puntos de contacto. | Se forma un puente de unión inicial entre las partículas. |

| Crecimiento del cuello | Difusión atómica continua hacia el cuello. | Las partículas se acercan; la densidad aumenta; la pieza se encoge. |

| Eliminación de poros | Los átomos se difunden para llenar los vacíos aislados. | La porosidad se reduce, logrando una densidad casi total. |

Domine el proceso de sinterización para sus necesidades de laboratorio

Comprender el mecanismo atómico de la sinterización es el primer paso para optimizar su procesamiento de materiales. Ya sea que esté desarrollando nuevas cerámicas, metales o compuestos avanzados, el control preciso de la temperatura, la presión y la atmósfera es fundamental para lograr la densidad, la resistencia y la microestructura deseadas en sus componentes finales.

KINTEK es su socio en sinterización de precisión. Nos especializamos en suministrar hornos de laboratorio, prensas y consumibles de alta calidad adaptados para investigación y producción. Nuestro equipo le ayuda a:

- Lograr una densificación superior con un control preciso de la temperatura.

- Minimizar la deformación y controlar el crecimiento del grano para obtener piezas consistentes y de alta integridad.

- Explorar varias técnicas, desde la convencional hasta la sinterización en fase líquida, con las herramientas adecuadas.

¿Listo para mejorar sus capacidades de sinterización? Permita que nuestros expertos le ayuden a seleccionar el equipo ideal para sus objetivos específicos de material y aplicación.

Contacte con KINTEL hoy mismo para una consulta y diseñemos juntos el éxito de su material.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué es necesario un horno de secado al vacío para el tratamiento del polvo WTaVTiZrx? Logre un revestimiento láser de alta densidad y sin defectos

- ¿Cuál es la diferencia entre pirólisis, gasificación y combustión? Elija el Proceso Térmico Correcto

- ¿Por qué es necesario un horno de vacío para soldar metales activos? Asegure juntas de alta integridad para titanio y aluminio

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Por qué los electrodos de lámina de cobre deben secarse a alta temperatura en un horno de vacío? Optimización del ensamblaje de celdas Li6PS5Cl

- ¿Cuáles son los factores que determinan la resistencia de una junta soldada por bronceado? Logre la máxima resistencia para sus ensamblajes metálicos

- ¿Se puede sinterizar el titanio? Domine piezas de titanio complejas y rentables

- ¿Qué es el control de temperatura de un horno de resistencia? Logre una gestión térmica precisa para su laboratorio