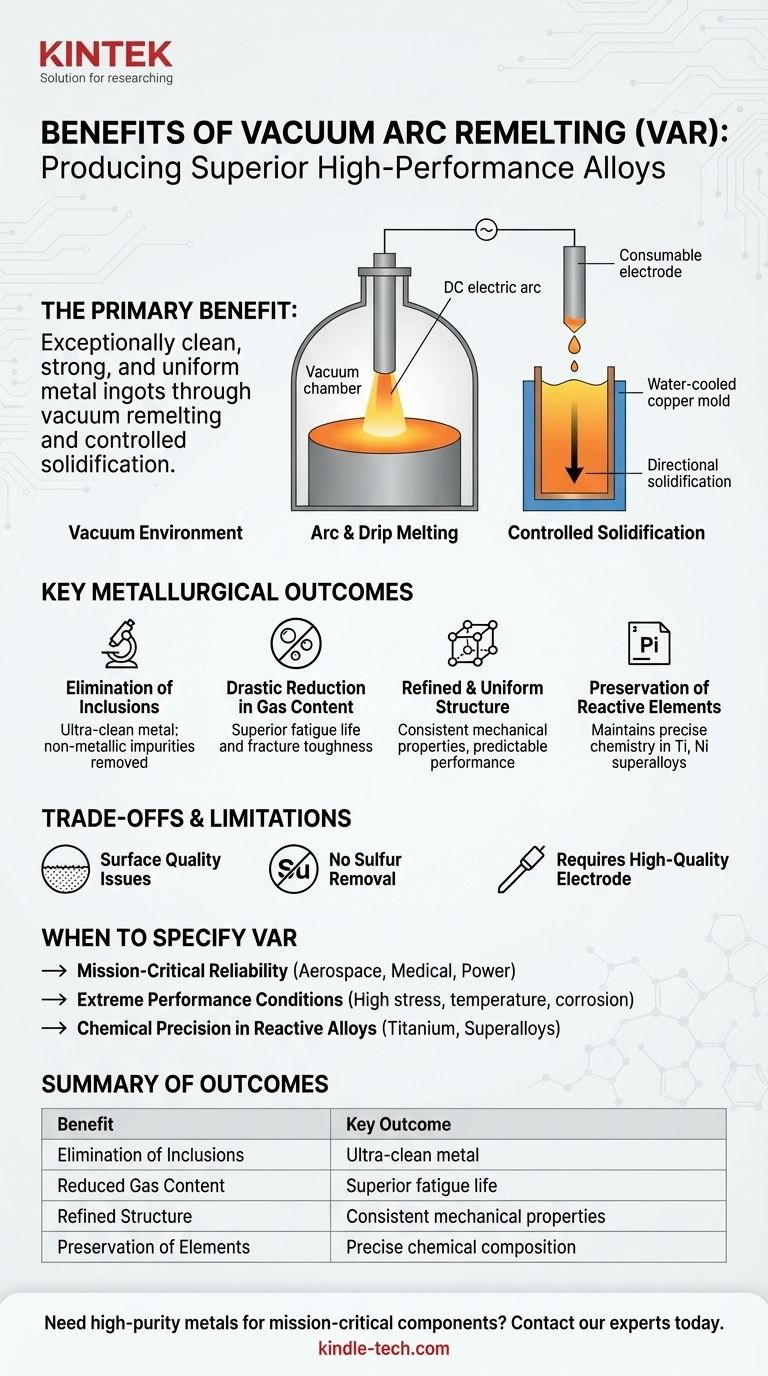

El principal beneficio del Remelado por Arco de Vacío (VAR) es su capacidad para producir lingotes de metal excepcionalmente limpios, fuertes y uniformes. Lo logra remeltando un electrodo de metal en un vacío, lo que elimina los gases disueltos y las impurezas, mientras que un proceso de solidificación controlado refina la estructura interna del material. Esto lo convierte en un proceso esencial para crear aleaciones de alto rendimiento utilizadas en aplicaciones críticas.

El Remelado por Arco de Vacío no es simplemente un método de fusión; es un proceso de refinación integral. Aprovecha un arco de alta temperatura y un entorno de vacío para purificar el metal y controlar con precisión su solidificación, lo que da como resultado un producto final con un nivel de integridad estructural y limpieza que los métodos convencionales no pueden lograr.

Cómo el VAR logra una calidad de metal superior

Los beneficios del VAR son un resultado directo de sus principios operativos únicos. Cada etapa del proceso está diseñada para eliminar sistemáticamente los defectos y mejorar las propiedades fundamentales del material.

El papel del vacío

La característica definitoria del proceso es el entorno de vacío. Esto evita que el metal fundido reaccione con gases atmosféricos como el oxígeno y el nitrógeno, que de otro modo formarían inclusiones indeseables y comprometerían las propiedades de la aleación.

Fundamentalmente, el vacío también extrae los gases disueltos, como el hidrógeno, del metal líquido. Esto reduce significativamente el riesgo de fragilización por hidrógeno y porosidad, produciendo un lingote final más denso y fiable.

El proceso de arco y fusión por goteo

El VAR utiliza un electrodo consumible —una barra sólida de la aleación a refinar— que se remeltiza mediante un potente arco eléctrico de CC. La punta del electrodo se funde a temperaturas extremadamente altas (cercanas a los 5000K), formando pequeñas gotas.

A medida que estas gotas caen a través del arco y el vacío, se exponen a un calor intenso y baja presión. Esto volatiliza y elimina las impurezas de bajo punto de fusión como el plomo, el bismuto y otros elementos contaminantes, purificando aún más la aleación.

Solidificación controlada

Las gotas de metal purificado se acumulan en un molde de cobre refrigerado por agua debajo. Debido a que el enfriamiento se gestiona de abajo hacia arriba, la solidificación es altamente direccional y controlada.

Este proceso minimiza la segregación, donde diferentes elementos de la aleación se separan durante el enfriamiento. El resultado es una estructura cristalina uniforme y de grano fino, una cavidad de contracción más pequeña en la parte superior del lingote y un mayor rendimiento general del material.

Los resultados metalúrgicos clave

La combinación de estos pasos del proceso ofrece mejoras tangibles en el material final, haciéndolo adecuado para los entornos más exigentes.

Eliminación de inclusiones

El proceso es excepcionalmente eficaz para eliminar inclusiones no metálicas. Algunas son descompuestas por el calor del arco, mientras que el entorno de vacío evita que se formen nuevas, lo que resulta en un metal ultralimpio.

Reducción drástica del contenido de gas

Al eliminar el hidrógeno y el nitrógeno disueltos, el VAR produce metales con una vida útil a la fatiga y una tenacidad a la fractura superiores. Los materiales designados con "HV" (alto vacío) a menudo indican este nivel de refinamiento.

Una estructura cristalina refinada y uniforme

El enfriamiento controlado asegura una microestructura consistente en todo el lingote. Esta uniformidad es fundamental para propiedades mecánicas predecibles, como la resistencia y la ductilidad, en todo el componente.

Preservación de elementos reactivos

Para las aleaciones que contienen elementos reactivos como el titanio y el aluminio, el vacío es esencial. Evita que estos valiosos elementos se quemen u oxiden, asegurando que la composición química final se mantenga con precisión.

Comprensión de las compensaciones y limitaciones

Aunque el VAR produce materiales superiores, es un proceso de refinación secundario con limitaciones específicas que es importante comprender.

Problemas de calidad superficial

La intensa acción del arco puede hacer que el metal fundido salpique contra la pared del molde, lo que resulta en una superficie de lingote rugosa y porosa. Esta capa superficial a menudo tiene una mayor concentración de inclusiones y debe mecanizarse, o "pelarse", antes de un procesamiento posterior.

Incapacidad para eliminar el azufre

El proceso VAR no tiene un mecanismo para la desulfuración. Por lo tanto, el electrodo consumible inicial ya debe tener un contenido de azufre muy bajo, ya que cualquier azufre presente permanecerá en el producto final.

Requisito de un electrodo de alta calidad

VAR es un proceso de remelado, no de fusión primaria. Requiere un electrodo consumible preformado, que a menudo se produce utilizando otro método avanzado como la Fusión por Inducción al Vacío (VIM). Este enfoque de dos pasos aumenta la complejidad general y el costo de producción.

Cuándo especificar el Remelado por Arco de Vacío

Elegir VAR es una decisión estratégica basada en los requisitos de rendimiento no negociables del componente final.

- Si su enfoque principal es la fiabilidad en misiones críticas: Especifique VAR para aplicaciones en la industria aeroespacial, implantes médicos o generación de energía donde la falla del componente sería catastrófica.

- Si su enfoque principal es el rendimiento en condiciones extremas: Utilice VAR para materiales expuestos a alta tensión, temperaturas extremas o entornos corrosivos que exigen una vida útil a la fatiga y una tenacidad a la fractura superiores.

- Si su enfoque principal es la precisión química en aleaciones reactivas: Emplee VAR para titanio, superaleaciones a base de níquel y aceros especiales donde mantener la química exacta de la aleación es primordial para el rendimiento.

En última instancia, especificar el Remelado por Arco de Vacío es un compromiso para lograr la máxima pureza de material e integridad estructural para componentes que simplemente no pueden fallar.

Tabla de resumen:

| Beneficio | Resultado clave |

|---|---|

| Eliminación de inclusiones | Metal ultralimpio con impurezas no metálicas eliminadas |

| Reducción drástica del contenido de gas | Vida útil a la fatiga y tenacidad a la fractura superiores |

| Estructura refinada y uniforme | Propiedades mecánicas consistentes y rendimiento predecible |

| Preservación de elementos reactivos | Mantiene la composición química precisa de aleaciones como titanio y superaleaciones de níquel |

¿Necesita metales de alta pureza para componentes críticos de misión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos como el Remelado por Arco de Vacío. Nuestras soluciones le ayudan a producir metales con la integridad estructural y la limpieza requeridas para aplicaciones aeroespaciales, implantes médicos y generación de energía.

Hablemos de cómo podemos apoyar las necesidades de su laboratorio. Contacte a nuestros expertos hoy mismo para explorar el equipo adecuado para su producción de aleaciones de alto rendimiento.

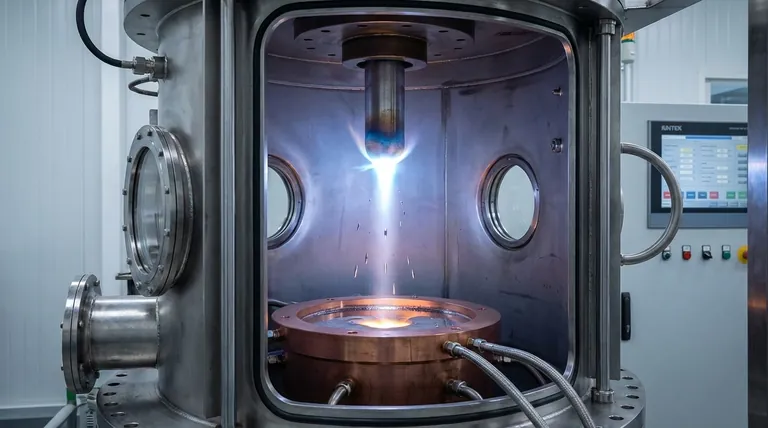

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué es VAR en metalurgia? Logre una pureza y un rendimiento de metal superiores

- ¿Qué es el proceso de refusión? Logre la máxima pureza y rendimiento para aleaciones de alta resistencia

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza