Las mejores aleaciones de aluminio para soldar son aquellas con bajo contenido de magnesio y una alta temperatura de solidus (fusión). Específicamente, las aleaciones de las series 1xxx, 3xxx y 6xxx son excelentes candidatas porque sus propiedades materiales son altamente compatibles con el proceso de soldadura fuerte.

La búsqueda de la "mejor" aleación es fundamentalmente una búsqueda de compatibilidad. La soldadura fuerte de aluminio exitosa depende menos de encontrar un único material perfecto y más de comprender las dos restricciones críticas del proceso: el punto de fusión de la aleación debe estar con seguridad por encima del punto de fluidez del metal de aporte, y su contenido de magnesio debe ser lo suficientemente bajo como para evitar la formación de una capa de óxido persistente y no soldable.

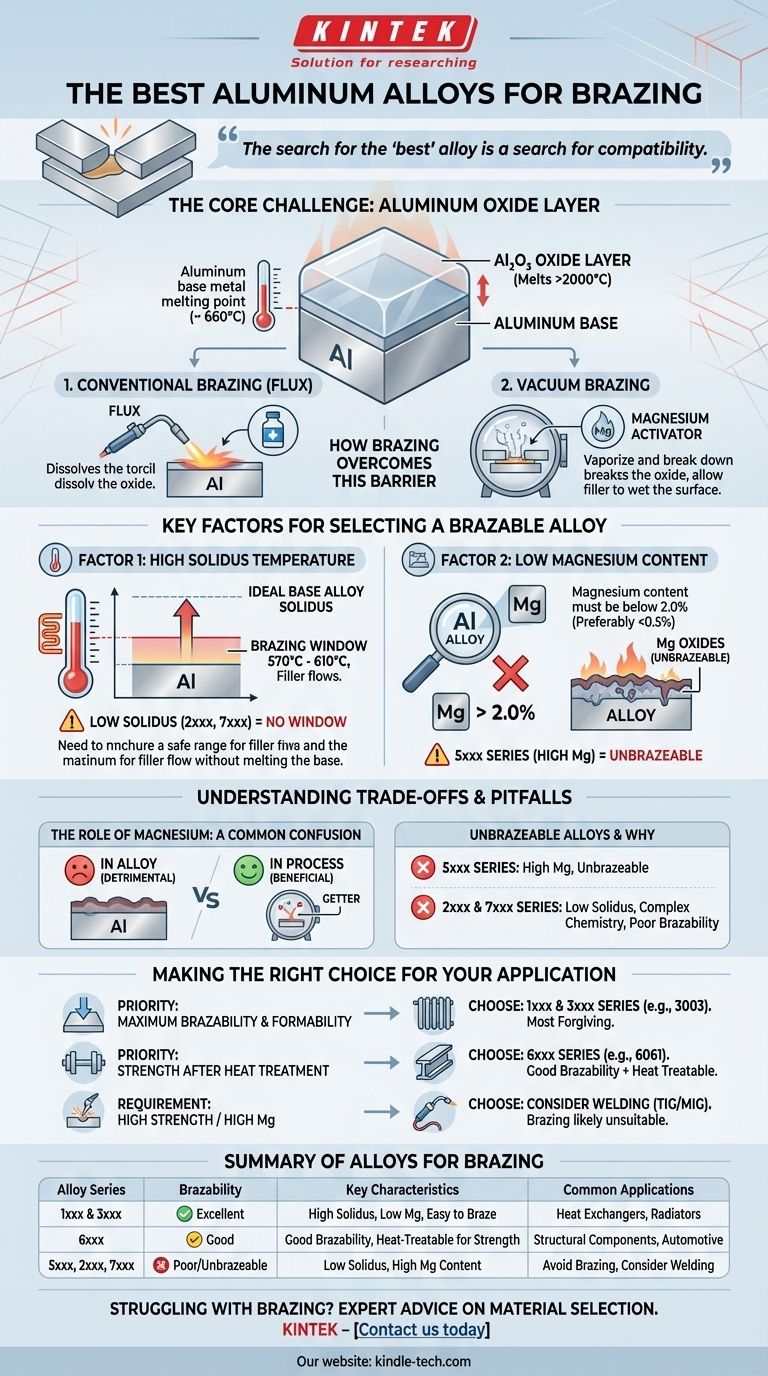

El Desafío Principal: La Capa de Óxido de Aluminio

Por qué el Aluminio es Difícil de Unir

Todas las aleaciones de aluminio están instantáneamente cubiertas por una capa delgada, resistente y transparente de óxido de aluminio (Al₂O₃).

Esta capa de óxido tiene un punto de fusión de más de 2000°C (3632°F), que es mucho más alto que el punto de fusión del metal base de aluminio (alrededor de 660°C o 1220°F).

Para que un metal de aporte de soldadura fuerte se una al aluminio, esta tenaz capa de óxido debe ser primero eliminada o desplazada.

Cómo la Soldadura Fuerte Supera Esta Barrera

Los procesos de soldadura fuerte utilizan uno de dos métodos para vencer la capa de óxido. En la soldadura fuerte convencional en horno o con soplete, se utiliza un fundente químico para disolver y desplazar el óxido.

En la soldadura fuerte al vacío, las piezas se calientan en un alto vacío. Este ambiente, combinado con un activador metálico como el vapor de magnesio, provoca la descomposición de la capa de óxido, permitiendo que el metal de aporte humedezca la superficie limpia de aluminio debajo.

Factores Clave para Seleccionar una Aleación Soldable

Factor 1: Alta Temperatura de Solidus

El solidus es la temperatura a la que una aleación comienza a fundirse. Para que la soldadura fuerte funcione, la temperatura de solidus del metal base debe ser significativamente más alta que la temperatura de liquidus (fluidez total) del metal de aporte de soldadura fuerte.

Esto crea una "ventana de soldadura fuerte", un rango de temperatura seguro donde el metal de aporte está completamente fundido pero el material base permanece sólido y estable.

La mayoría de los metales de aporte para soldadura fuerte de aluminio fluyen entre 570°C y 610°C (1060°F y 1130°F). Por lo tanto, una aleación base ideal no debería comenzar a fundirse hasta mucho más allá de este rango.

Factor 2: Bajo Contenido de Magnesio

El magnesio es el elemento más disruptivo para la soldadura fuerte de aluminio. Como regla general, el contenido de magnesio en la aleación base debe ser inferior al 2.0%, y muchos expertos prefieren mantenerse por debajo del 0.5% para obtener los mejores resultados.

Cuando una aleación de aluminio que contiene magnesio se calienta, forma óxidos de magnesio en la superficie. Estos óxidos son mucho más estables y difíciles de eliminar para los fundentes químicos o los procesos de vacío que el óxido de aluminio puro.

Esta es la razón por la que toda la serie 5xxx de aleaciones (que se refuerzan con magnesio) generalmente se considera no soldable.

Comprendiendo las Ventajas y Desventajas

El Papel del Magnesio: Un Punto Común de Confusión

Es fundamental distinguir entre el magnesio en la aleación y el magnesio utilizado en el proceso.

El magnesio como elemento de aleación (por ejemplo, en la serie 5xxx) es perjudicial porque crea una capa de óxido refractario en la propia pieza.

Por el contrario, pequeñas cantidades de magnesio puro a menudo se colocan intencionalmente dentro de un horno de vacío. Aquí, actúa como un "captador", vaporizándose y reaccionando con cualquier oxígeno residual o vapor de agua en el vacío, lo que ayuda a proteger las piezas de aluminio y a descomponer sus capas de óxido.

Aleaciones No Soldables y Difíciles de Soldar

Basándose en los principios anteriores, algunas series de aleaciones deben evitarse para aplicaciones de soldadura fuerte.

- Serie 5xxx: Estas aleaciones se refuerzan con altos niveles de magnesio y se consideran no soldables.

- Series 2xxx y 7xxx: Estas aleaciones de alta resistencia a menudo tienen bajas temperaturas de solidus que dejan poca o ninguna ventana de soldadura fuerte. Sus complejas composiciones químicas también interfieren con el proceso.

Tomando la Decisión Correcta para Su Aplicación

La aleación ideal depende de si su prioridad es la facilidad de soldadura fuerte, la resistencia post-soldadura o otras consideraciones de fabricación.

- Si su enfoque principal es la máxima soldabilidad y formabilidad: Elija aleaciones de la serie 1xxx (aluminio puro) o 3xxx (aluminio-manganeso), ya que son las más indulgentes.

- Si su enfoque principal es la resistencia después del tratamiento térmico: Utilice una aleación de la serie 6xxx, como la 6061 o 6063, que ofrece un gran equilibrio entre buena soldabilidad y la capacidad de ser tratada térmicamente para una mayor resistencia después de la unión.

- Si su proyecto requiere una aleación con alto contenido de magnesio o de alta resistencia (5xxx, 2xxx, 7xxx): Reconozca que la soldadura fuerte es probablemente el método de unión incorrecto e investigue alternativas como la soldadura TIG o MIG.

Elegir el material correcto desde el principio, basándose en estos principios, es el paso más crítico para una unión de aluminio soldada con éxito.

Tabla Resumen:

| Serie de Aleación | Soldabilidad | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| 1xxx & 3xxx | Excelente | Alta temperatura de solidus, bajo Mg, fácil de soldar | Intercambiadores de calor, radiadores |

| 6xxx | Buena | Buena soldabilidad, puede ser tratada térmicamente para mayor resistencia | Componentes estructurales, piezas automotrices |

| 5xxx, 2xxx, 7xxx | Pobre/No soldable | Baja temperatura de solidus, alto contenido de Mg | Evitar para soldadura fuerte; considerar soldadura en su lugar |

¿Tiene dificultades con la soldadura fuerte de aluminio o necesita asesoramiento experto sobre la selección de materiales para su laboratorio o necesidades de producción?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus requisitos específicos. Ya sea que esté trabajando en proyectos de soldadura fuerte u otros procesos de laboratorio, nuestra experiencia garantiza que obtenga las herramientas adecuadas para resultados óptimos.

Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio con equipos confiables y orientación experta.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura