Para fundir cobre, sus mejores opciones son el carburo de silicio (SiC) o un crisol de grafito de arcilla de alta calidad. El carburo de silicio es la opción superior por su durabilidad y rendimiento, especialmente con un uso frecuente, mientras que el grafito de arcilla ofrece una alternativa fiable y más rentable para aficionados y fundiciones ocasionales. La elección específica depende en gran medida del tipo de horno y de la frecuencia con la que planee trabajar.

El "mejor" crisol no se trata solo del material; se trata de hacer coincidir las propiedades del material con su horno y flujo de trabajo específicos. Comprender las diferencias fundamentales entre los tipos de crisoles es clave para garantizar tanto la seguridad como la eficiencia en sus fundiciones.

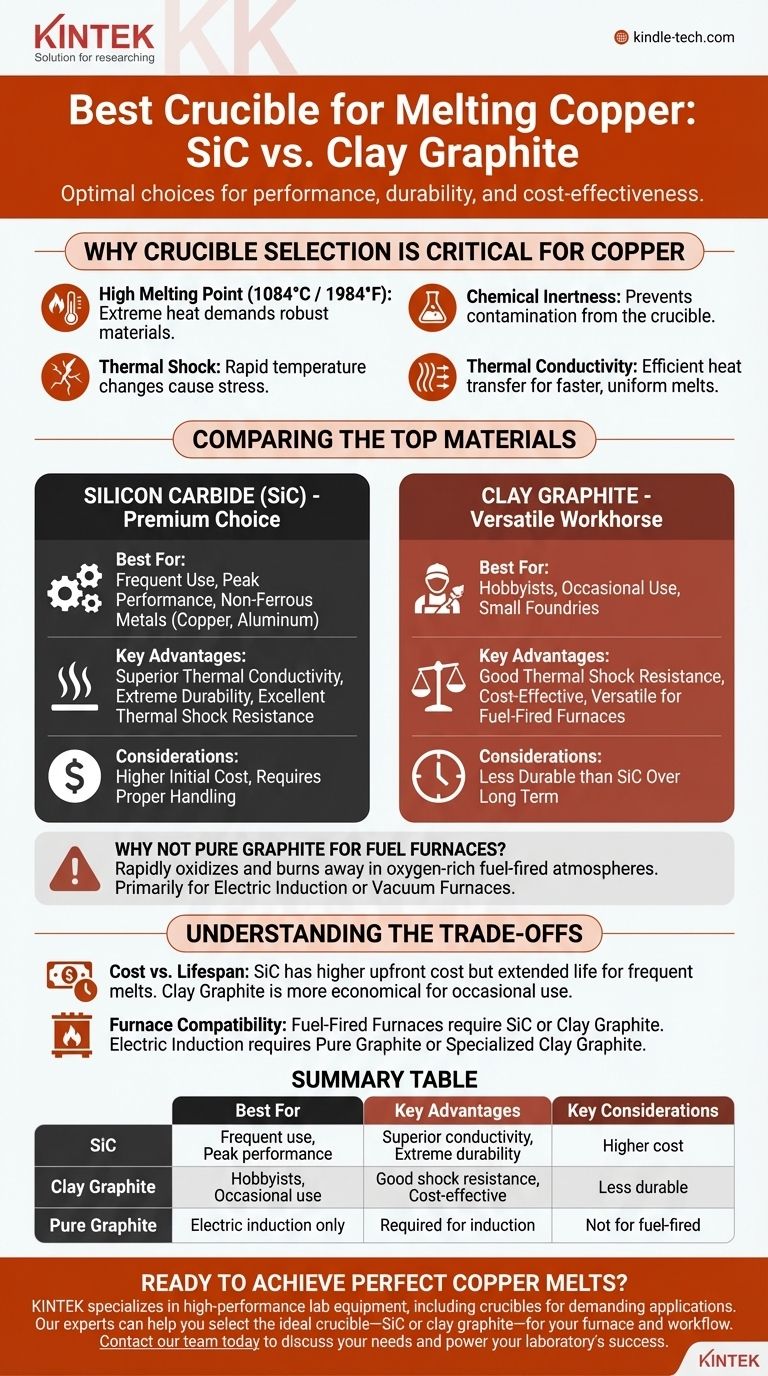

Por qué la selección del crisol es crítica para el cobre

El cobre se funde a una temperatura relativamente alta para un metal no ferroso (1084°C o 1984°F). Este calor, combinado con el estrés de los ciclos repetidos de calentamiento y enfriamiento, impone exigencias extremas a su crisol. Elegir el material incorrecto puede llevar a una fundición fallida, un crisol arruinado o una falla peligrosa del horno.

El desafío del choque térmico

Un crisol sufre un estrés inmenso al pasar de la temperatura ambiente a más de 1000°C y viceversa. Esta rápida expansión y contracción se conoce como choque térmico.

Los materiales con excelente resistencia al choque térmico, como el carburo de silicio y el grafito de arcilla, están diseñados para soportar estos ciclos sin agrietarse.

La necesidad de inercia química

Necesita un crisol que no reaccione ni contamine el cobre fundido.

Usar un crisol hecho de un metal con un punto de fusión más bajo, como el acero, es un error crítico. No solo se degradará rápidamente, sino que también lixiviará hierro en su cobre, arruinando la pureza de su fundición final.

La importancia de la conductividad térmica

La transferencia de calor eficiente es clave para una fusión exitosa. Un crisol con alta conductividad térmica permite que el calor de su horno pase al metal de manera rápida y uniforme.

Esto resulta en tiempos de fusión más cortos, menor consumo de combustible o electricidad, y una temperatura más uniforme en todo el metal fundido.

Comparación de los principales materiales de crisol para cobre

Cada material de crisol común tiene un perfil distinto de fortalezas y debilidades. La elección ideal para usted es una cuestión de equilibrar el rendimiento, el costo y la compatibilidad del equipo.

Crisoles de carburo de silicio (SiC)

Estos son la opción premium para fundir metales no ferrosos como el cobre y el aluminio. Suelen ser negros o gris oscuro y tienen una textura ligeramente rugosa.

Los crisoles de SiC ofrecen la mejor conductividad térmica, lo que lleva a fusiones muy rápidas y eficientes. También son extremadamente duraderos y resistentes tanto al choque térmico como al daño físico, lo que proporciona una vida útil muy larga cuando se manejan correctamente.

Crisoles de grafito de arcilla

Este es el tipo de crisol más común y versátil, a menudo considerado el caballo de batalla para aficionados y pequeñas fundiciones. Están compuestos por una mezcla de grafito y arcillas cerámicas.

El grafito de arcilla proporciona un gran equilibrio entre buena resistencia al choque térmico y asequibilidad. Aunque no es tan duradero ni conductivo como el carburo de silicio, es una mejora significativa con respecto a la arcilla pura y es perfectamente adecuado para fundir cobre.

¿Por qué no grafito puro?

Los crisoles de grafito puro están diseñados principalmente para su uso en hornos de inducción eléctricos o hornos de vacío.

Cuando se usan en un horno de propano o de gas, la llama directa y la atmósfera rica en oxígeno harán que el grafito se oxide rápidamente y se queme, acortando severamente su vida útil.

Comprendiendo las compensaciones

Elegir un crisol no se trata solo de elegir la opción más cara. Se trata de tomar una decisión informada basada en su configuración y objetivos específicos.

Costo vs. Vida útil

Un crisol de carburo de silicio puede costar significativamente más por adelantado que uno de grafito de arcilla. Sin embargo, su vida útil prolongada puede hacerlo más económico con el tiempo si realiza fundiciones con frecuencia.

Para el usuario ocasional, el menor costo inicial de un crisol de grafito de arcilla lo convierte en el punto de partida más práctico.

La compatibilidad del horno no es negociable

Este es el factor más importante. Usar el crisol incorrecto en su horno provocará una falla.

Para hornos de combustible (propano, gas natural, aceite usado), debe usar un crisol de carburo de silicio o de grafito de arcilla que esté clasificado para contacto directo con la llama.

Para hornos de inducción eléctricos, se requiere un crisol de grafito puro o un crisol de grafito de arcilla especializado para que el horno funcione correctamente y caliente el metal de manera eficiente.

El cuidado adecuado es esencial

Ningún crisol sobrevivirá si se le maltrata. Siempre precaliente un crisol nuevo lentamente en su primer uso para eliminar cualquier humedad residual absorbida durante el envío o el almacenamiento. Nunca introduzca metal frío o húmedo en un charco de metal fundido, ya que esto puede causar una explosión de vapor.

Tomando la decisión correcta para su objetivo

Base su decisión en su objetivo principal para asegurarse de obtener el mejor rendimiento y valor para sus necesidades específicas.

- Si su enfoque principal es la longevidad y el máximo rendimiento para uso frecuente: Un crisol de carburo de silicio es la elección profesional definitiva y una inversión que vale la pena.

- Si su enfoque principal es la rentabilidad y la versatilidad para una configuración de aficionado: Un crisol de grafito de arcilla de alta calidad es el punto de partida ideal y le será de gran utilidad.

- Si está utilizando un horno de inducción eléctrico: Un crisol de grafito puro está diseñado específicamente para su equipo y es la elección técnica correcta.

Elegir el crisol adecuado es la base de un proceso de fundición de metales seguro, eficiente y exitoso.

Tabla resumen:

| Tipo de crisol | Mejor para | Ventajas clave | Consideraciones clave |

|---|---|---|---|

| Carburo de silicio (SiC) | Uso frecuente, máximo rendimiento | Conductividad térmica superior, durabilidad extrema, excelente resistencia al choque térmico | Mayor costo inicial, requiere manejo adecuado |

| Grafito de arcilla | Aficionados, uso ocasional | Buena resistencia al choque térmico, rentable, versátil para hornos de combustible | Menos duradero que el SiC a largo plazo |

| Grafito puro | Solo hornos de inducción eléctricos | Requerido para el funcionamiento del horno de inducción | No apto para hornos de combustible (se oxidará) |

¿Listo para lograr fundiciones de cobre perfectas?

Elegir el crisol adecuado es el primer paso hacia un proceso de fundición seguro, eficiente y exitoso. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluida una gama completa de crisoles diseñados para aplicaciones exigentes como la fundición de cobre.

Nuestros expertos pueden ayudarle a seleccionar el crisol ideal, ya sea de carburo de silicio duradero o de grafito de arcilla versátil, para que coincida con su tipo de horno y flujo de trabajo específicos, asegurando que obtenga el mejor rendimiento y valor.

Contacte a nuestro equipo hoy para discutir sus necesidades y deje que KINTEK le proporcione el equipo confiable que impulsa el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Crisol de grafito puro de alta pureza para evaporación

- Fabricante de piezas de mecanizado y moldeo personalizadas de PTFE Teflon con crisol y tapa de PTFE

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

La gente también pregunta

- ¿Cuáles son las desventajas de la pulverización catódica por magnetrón de CC? Limitaciones clave para su laboratorio

- ¿Qué es la tecnología de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio

- ¿Cuál es el fundamento del sputtering por magnetrón? Domine la deposición de películas delgadas de alta calidad