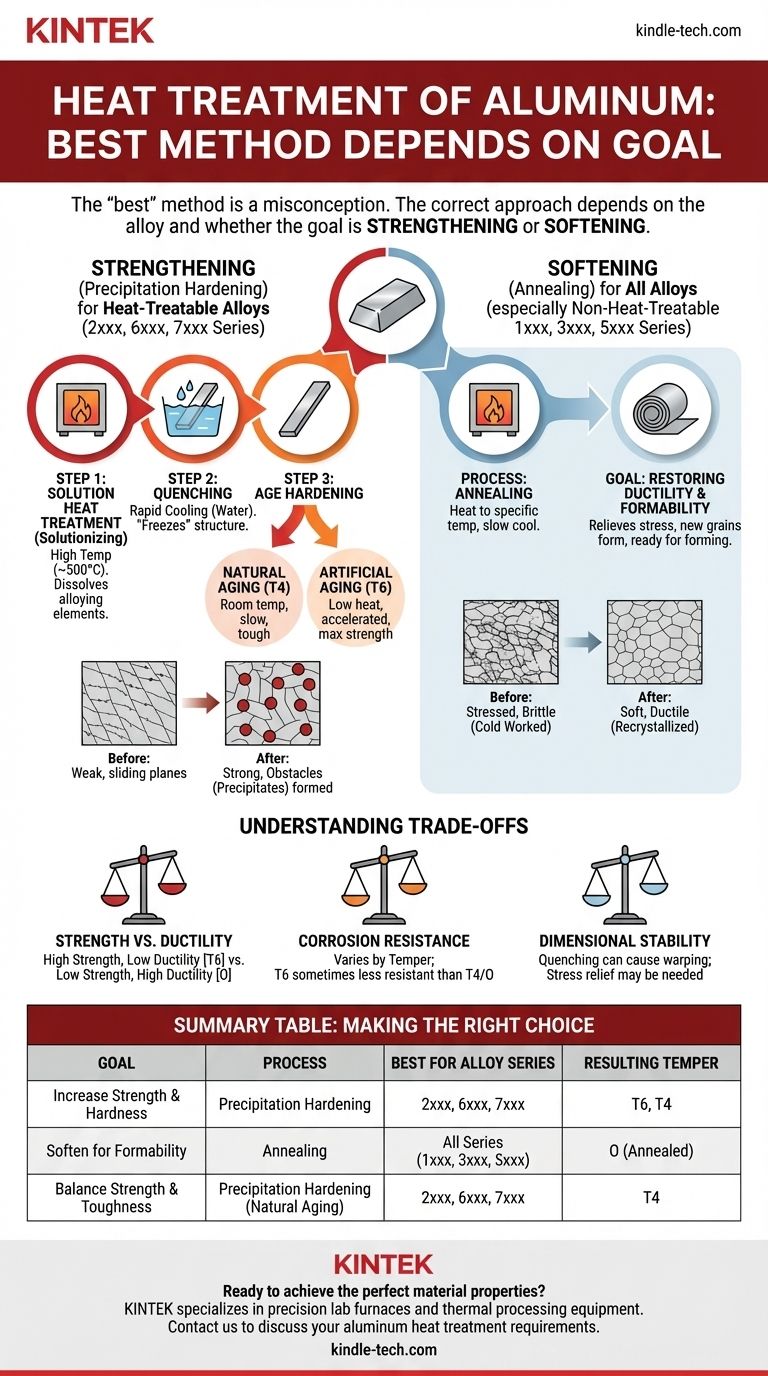

El mejor método para el tratamiento térmico del aluminio depende totalmente de su objetivo. Para aumentar la resistencia de aleaciones específicas tratables térmicamente, el método principal es el endurecimiento por precipitación. Para ablandar el aluminio y hacerlo más conformable, el proceso correcto es el recocido.

El concepto de un único "mejor" tratamiento térmico para el aluminio es un error. El enfoque correcto depende totalmente de dos factores: la aleación específica que está utilizando y si su objetivo es aumentar su resistencia o ablandarla para la conformación.

La división fundamental: aleaciones tratables térmicamente frente a las no tratables térmicamente

Antes de elegir un proceso, primero debe identificar su material. A diferencia del acero, no todas las aleaciones de aluminio responden a los tratamientos térmicos de endurecimiento.

Aleaciones tratables térmicamente

Estas aleaciones contienen elementos como cobre, magnesio, silicio y zinc que permiten aumentar drásticamente su resistencia. Se designan con las series 2xxx, 6xxx y 7xxx.

Aleaciones no tratables térmicamente

Estas aleaciones logran su resistencia mediante el trabajo en frío (endurecimiento por deformación). El tratamiento térmico solo se utiliza para ablandarlas (recocido). Se designan con las series 1xxx, 3xxx y 5xxx.

El proceso central para el endurecimiento: Endurecimiento por precipitación

El endurecimiento por precipitación es un proceso de tres pasos diseñado para crear partículas microscópicas que confieren resistencia dentro de la estructura de grano del metal. Es el método estándar para endurecer las aleaciones de las series 2xxx, 6xxx y 7xxx.

El objetivo: Crear obstáculos microscópicos

Imagine la estructura interna del metal como una serie de planos. La debilidad ocurre cuando estos planos se deslizan fácilmente unos sobre otros. El endurecimiento por precipitación distribuye partículas diminutas y duras por toda la estructura que actúan como obstáculos, impidiendo este deslizamiento y haciendo que el material sea mucho más resistente.

Paso 1: Tratamiento térmico de solución (Solubilización)

El aluminio se calienta a una temperatura alta (alrededor de 500 °C / 930 °F) y se mantiene allí. Esto disuelve los elementos de aleación en una solución sólida, muy parecido a disolver azúcar en agua caliente. El objetivo es crear una estructura uniforme y homogénea.

Paso 2: Temple

Inmediatamente después de la solubilización, el material se enfría rápidamente, generalmente en agua. Esto "congela" los elementos de aleación disueltos en su lugar, creando una solución sobresaturada, muy parecido a congelar rápidamente el agua azucarada antes de que puedan formarse los cristales de azúcar.

Paso 3: Envejecimiento (Precipitación)

Este es el paso final donde se desarrolla la resistencia. Los elementos de aleación atrapados comienzan a agruparse para formar esas partículas finas y cruciales (precipitados).

- Envejecimiento Natural (Temple T4): Ocurre cuando el material se deja a temperatura ambiente durante varios días. Los precipitados se forman lentamente, dando como resultado un material moderadamente resistente pero muy tenaz.

- Envejecimiento Artificial (Temple T6): Este proceso se acelera calentando el material a una temperatura baja (por ejemplo, 120-190 °C / 250-375 °F) durante varias horas. Esto crea una mayor densidad de precipitados, lo que resulta en la máxima dureza y resistencia.

El proceso central para el ablandamiento: Recocido

El recocido se utiliza en todas las aleaciones de aluminio, pero por razones muy diferentes. Para las aleaciones no tratables térmicamente, es el único proceso térmico utilizado.

El objetivo: Restaurar la ductilidad y la conformabilidad

Cuando el aluminio se dobla, se lamina o se estampa (trabajo en frío), su estructura interna se tensa y se vuelve quebradiza. El recocido alivia esta tensión y vuelve a hacer que el metal sea suave y dúctil, listo para una mayor conformación.

Cómo funciona: Recristalización

El proceso implica calentar el aluminio a una temperatura específica y permitir que se enfríe lentamente. Esto permite que se formen granos nuevos y libres de tensiones dentro del metal, restableciendo efectivamente sus propiedades a un estado suave y trabajable.

Comprender las compensaciones

Elegir un tratamiento térmico es una decisión de ingeniería que implica equilibrar propiedades en competencia.

Resistencia frente a ductilidad

Esta es la compensación principal. Un aluminio con temple T6 completamente endurecido es muy resistente, pero se agrietará si se dobla. Un material recocido (temple 'O') es débil pero se puede formar fácilmente en formas complejas.

Resistencia a la corrosión

El estado del tratamiento térmico puede afectar cómo una aleación resiste la corrosión. En algunos entornos, un temple T6 puede ser más susceptible a la corrosión bajo tensión que un temple T4 o un estado recocido.

Estabilidad dimensional

El enfriamiento rápido durante el temple puede introducir tensiones internas en una pieza, lo que puede hacer que se deforme. Las piezas complejas o de alta precisión pueden requerir pasos posteriores de alivio de tensiones.

Tomar la decisión correcta para su aplicación

Su objetivo determina el proceso. Identifique primero el resultado deseado y luego seleccione el método apropiado.

- Si su enfoque principal es la máxima resistencia y dureza: El endurecimiento por precipitación a un temple T6 es el estándar de la industria para las aleaciones tratables térmicamente.

- Si su enfoque principal es la conformabilidad y la ductilidad: El recocido (temple 'O') es el proceso correcto para ablandar el material, lo que facilita su doblado, estampado o embutido.

- Si su enfoque principal es equilibrar la resistencia con la tenacidad a la fractura: Considere un temple T4 (envejecimiento natural), que a menudo proporciona una mejor tenacidad que un temple T6 completamente envejecido.

Comprender estos procesos centrales le permite seleccionar un tratamiento térmico que diseñe con precisión las propiedades del material que exige su proyecto.

Tabla de resumen:

| Objetivo | Proceso | Mejor para series de aleaciones | Temple resultante |

|---|---|---|---|

| Aumentar la resistencia y la dureza | Endurecimiento por precipitación (Tratamiento de solución + Temple + Envejecimiento) | 2xxx, 6xxx, 7xxx | T6 (Envejecido artificialmente), T4 (Envejecido naturalmente) |

| Ablandar para la conformabilidad | Recocido | Todas las series (1xxx, 3xxx, 5xxx, etc.) | O (Recocido) |

| Equilibrar resistencia y tenacidad | Endurecimiento por precipitación (Envejecimiento natural) | 2xxx, 6xxx, 7xxx | T4 (Envejecido naturalmente) |

¿Listo para lograr las propiedades de material perfectas para sus componentes de aluminio?

El tratamiento térmico correcto es fundamental para el éxito de su proyecto. KINTEK se especializa en hornos de laboratorio de precisión y equipos de procesamiento térmico, ayudándole a ejecutar ciclos perfectos de endurecimiento por precipitación o recocido para su aleación de aluminio específica.

Proporcionamos el calor fiable y constante que necesita para desarrollar la máxima resistencia, mejorar la conformabilidad u optimizar la tenacidad. Permita que nuestra experiencia en soluciones de calentamiento de laboratorio apoye su I+D y control de calidad.

Póngase en contacto con KINTEK hoy mismo para hablar sobre sus requisitos de tratamiento térmico del aluminio y encontrar el horno ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo