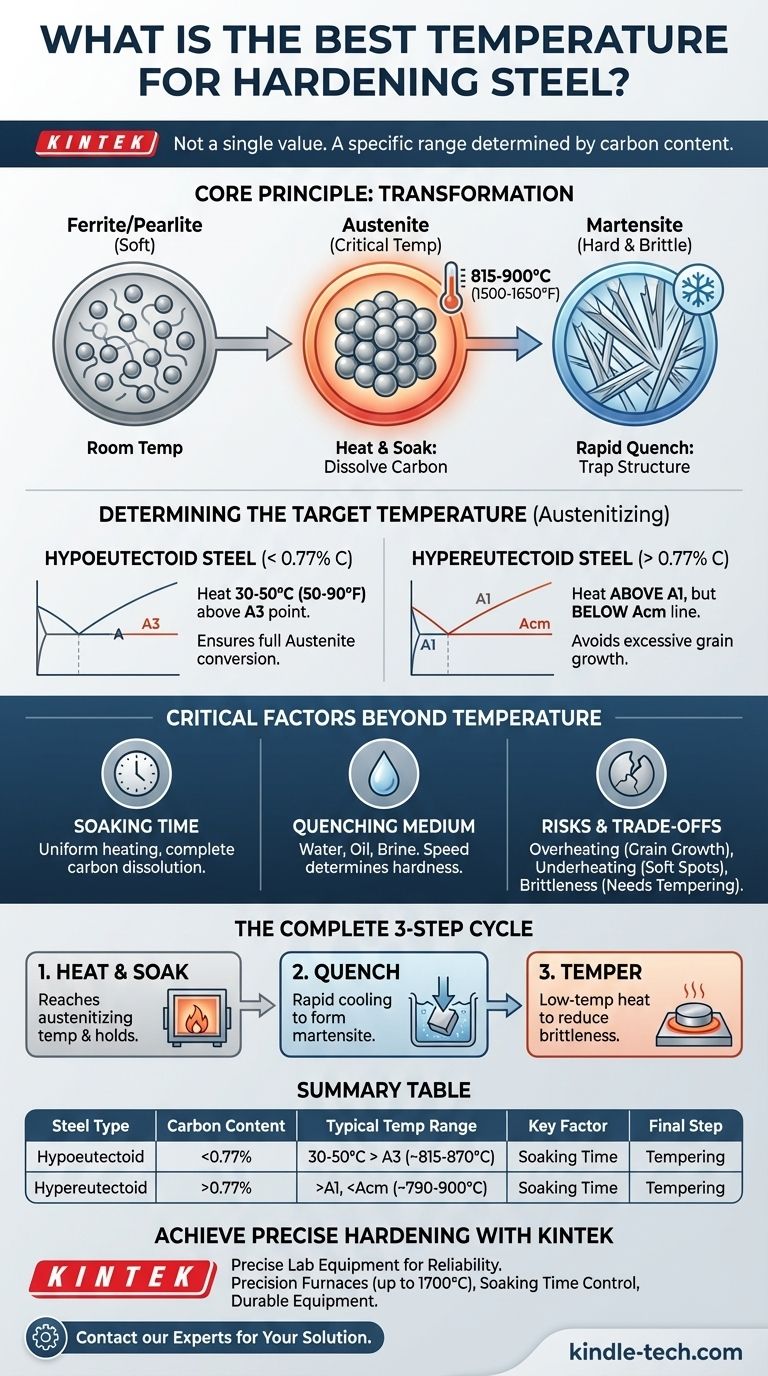

La mejor temperatura para endurecer el acero no es un valor único; es un rango de temperatura específico determinado completamente por la composición química del acero, principalmente su contenido de carbono. Para la mayoría de los aceros al carbono comunes, la temperatura objetivo —conocida como la temperatura de austenitización— suele ser de 30-50°C (50-90°F) por encima de su temperatura crítica superior, situándola en el rango de 815-900°C (1500-1650°F). Calentar hasta este punto preciso es el primer paso esencial para transformar el acero blando en un estado endurecido.

El principio fundamental del endurecimiento no consiste en alcanzar una temperatura genérica "caliente". Se trata de calentar una aleación de acero específica por encima de su punto de transformación único para crear una nueva estructura interna llamada austenita, y luego enfriarla rápidamente (temple) para atrapar esa estructura como una fase intensamente dura pero frágil conocida como martensita.

El "porqué" del endurecimiento: comprendiendo la transformación del acero

Para controlar el proceso de endurecimiento, primero debe comprender lo que ocurre dentro del acero. El acero no es un material estático; su estructura cristalina interna cambia drásticamente con la temperatura.

De ferrita a austenita

A temperatura ambiente, el acero existe en un estado relativamente blando y dúctil con una estructura cristalina conocida como ferrita o una mezcla de ferrita y carburo de hierro llamada perlita. Esta estructura solo puede contener una cantidad muy pequeña de carbono en solución.

Cuando se calienta el acero, se le suministra la energía necesaria para que sus átomos se reorganicen.

La temperatura crítica de transformación

A medida que el acero se calienta, alcanza una temperatura crítica donde su estructura cristalina cambia fundamentalmente. Se transforma de ferrita a una nueva fase llamada austenita.

Esta transformación es el secreto del endurecimiento. La estructura cristalina austenítica es capaz de disolver una cantidad significativa de carbono, de forma similar a cómo el agua caliente puede disolver más azúcar que el agua fría. Esta temperatura crítica se denota como A3 para aceros con bajo contenido de carbono y Acm para aceros con alto contenido de carbono.

El papel del contenido de carbono

La temperatura exacta a la que ocurre esta transformación está dictada casi por completo por la cantidad de carbono en el acero.

Por eso no existe una única temperatura "óptima". Un acero con bajo contenido de carbono como el 1018 tendrá una temperatura crítica diferente a la de un acero con alto contenido de carbono como el 1095. Esta relación se representa en un gráfico técnico llamado Diagrama de fases hierro-carbono.

Determinación de la temperatura de endurecimiento correcta

El objetivo es calentar el acero lo suficiente para convertir completamente su estructura en austenita, permitiendo que todo el carbono se disuelva en la solución.

Para aceros con menos del 0,77% de carbono (hipoeutectoides)

Para estos aceros comunes, debe calentar el material completamente por encima de la temperatura crítica A3.

Una regla general fiable es identificar el punto A3 del acero y luego añadir 30-50°C (50-90°F). Esto asegura una estructura austenítica completa y uniforme, lista para el temple.

Para aceros con más del 0,77% de carbono (hipereutectoides)

Para los aceros para herramientas con alto contenido de carbono, el enfoque es diferente. Se calienta el acero por encima de la temperatura crítica inferior (A1) pero a menudo por debajo de la línea superior Acm.

Calentar estos aceros demasiado alto puede causar un crecimiento excesivo del grano y la imposibilidad de convertir toda la austenita durante el temple, lo que lleva a un producto final frágil y menos efectivo.

Factores críticos más allá de la temperatura

Alcanzar la temperatura correcta es solo el primer paso. Para lograr un endurecimiento exitoso, otros dos factores son igualmente importantes.

La importancia del tiempo de remojo

El acero debe mantenerse a la temperatura de austenitización durante un período específico, conocido como remojo.

El remojo asegura que la temperatura sea uniforme en toda la pieza —desde la superficie hasta el núcleo— y da tiempo suficiente al carbono para disolverse completamente en la austenita. Las piezas más gruesas requieren tiempos de remojo significativamente más largos.

El temple: atrapando la dureza

Una vez que el acero ha sido debidamente empapado, debe enfriarse rápidamente en un proceso llamado temple.

Este enfriamiento rápido no da tiempo a la estructura austenítica para volver a su estado blando a temperatura ambiente. En cambio, atrapa los átomos de carbono disueltos, forzando la creación de la estructura dura y acicular llamada martensita. La velocidad del temple es crítica.

El medio de temple

El líquido utilizado para el temple —como agua, salmuera, aceite o incluso aire para ciertos aceros aleados— se elige en función de la templabilidad del acero. Usar el templador incorrecto puede enfriar la pieza demasiado lentamente (impidiendo su endurecimiento) o demasiado rápidamente (causando grietas o deformaciones).

Comprendiendo las compensaciones y los riesgos

La precisión es esencial en el tratamiento térmico porque pequeñas desviaciones pueden llevar a un fallo completo.

El riesgo de sobrecalentamiento

Calentar el acero muy por encima de la temperatura de austenitización requerida es un error común e irreversible. Provoca un crecimiento excesivo de los granos internos del acero, lo que hace que el producto final sea permanentemente grueso y quebradizo, incluso después del temple y el revenido.

El problema del subcalentamiento

No alcanzar la temperatura de austenitización completa significa que la conversión a austenita será incompleta. El resultado es una pieza con puntos blandos y la incapacidad de alcanzar la dureza y resistencia al desgaste deseadas.

La fragilidad de la martensita

Es crucial entender que una pieza completamente endurecida, tal como sale del temple, es casi siempre demasiado frágil para un uso práctico. Tiene la máxima dureza pero cero tenacidad. Por eso el endurecimiento nunca es el paso final del proceso.

Tomando la decisión correcta para su objetivo

El endurecimiento exitoso requiere ver el proceso como un ciclo completo, no solo como un objetivo de temperatura único. El paso final e innegociable es el revenido, un tratamiento térmico a baja temperatura realizado inmediatamente después del temple para reducir la fragilidad y conferir tenacidad.

- Si su enfoque principal es trabajar con un acero conocido (por ejemplo, 1084, 5160, O1): Su primer paso debe ser consultar la hoja de datos del fabricante o proveedor. Proporcionará el rango preciso de temperatura de austenitización recomendado para esa aleación específica.

- Si su enfoque principal es trabajar con acero al carbono desconocido: Un imán puede proporcionar una guía aproximada. El acero pierde su magnetismo a medida que se acerca a su temperatura crítica. Caliente el acero hasta que un imán ya no se pegue, y luego caliéntelo un poco más (un rojo cereza opaco a naranja) para asegurarse de que está completamente en el rango austenítico.

- Si su enfoque principal es lograr un resultado fiable: Recuerde siempre el proceso completo de tres pasos para crear una pieza fuerte y utilizable: 1. Calentar a la temperatura de austenitización correcta y mantener, 2. Templar en el medio apropiado para formar martensita, y 3. Revenir inmediatamente para lograr el equilibrio final deseado de dureza y tenacidad.

Dominar el endurecimiento del acero no reside en encontrar un número único, sino en comprender y controlar la transformación térmica completa para su material y objetivo específicos.

Tabla resumen:

| Tipo de acero | Contenido de carbono | Rango típico de temperatura de austenitización |

|---|---|---|

| Aceros hipoeutectoides | < 0.77% | 30-50°C (50-90°F) por encima del punto A3 (~815-870°C) |

| Aceros hipereutectoides | > 0.77% | Por encima del punto A1 pero por debajo de la línea Acm (~790-900°C) |

| Factor clave | Tiempo de remojo | Asegura una temperatura uniforme y disolución del carbono |

| Paso final | Revenido | Reduce la fragilidad después del temple |

Logre resultados de endurecimiento precisos con KINTEK

Dominar la temperatura exacta para endurecer el acero es fundamental para lograr la dureza, la resistencia al desgaste y la tenacidad deseadas en sus componentes. Un tratamiento térmico inconsistente puede provocar puntos blandos, deformaciones o una fragilidad catastrófica.

KINTEK se especializa en el equipo de laboratorio preciso que necesita para controlar cada paso del proceso de tratamiento térmico. Desde hornos de mufla de alta temperatura para una austenitización precisa hasta hornos de atmósfera controlada para el revenido, nuestras soluciones están diseñadas para la fiabilidad y la repetibilidad.

Ayudamos a nuestros clientes de laboratorio y fabricación proporcionando:

- Hornos de precisión: Para un control exacto de la temperatura hasta 1700°C.

- Control del tiempo de remojo: Asegurando un tratamiento térmico uniforme en todas sus piezas.

- Equipos duraderos: Construidos para soportar los rigores de los ciclos de endurecimiento repetidos.

No deje sus resultados al azar. Deje que la experiencia de KINTEK en equipos de laboratorio garantice el éxito de su proceso de endurecimiento.

Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir sus requisitos específicos de endurecimiento de acero y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué tipo de material se utiliza para la protección contra el sobrecalentamiento en un horno de mufla? Un sistema de seguridad de doble capa explicado

- ¿Para qué se utiliza un horno mufla? Lograr un tratamiento térmico y análisis de alta pureza

- ¿Cuál es la diferencia entre un horno de mufla y un horno general? La clave es el aislamiento para la pureza y la precisión

- ¿Qué gas se utiliza en un horno de mufla? Elegir la atmósfera adecuada para el proceso de su laboratorio

- ¿Cuál es la temperatura para un horno? Depende de su material y objetivo de proceso