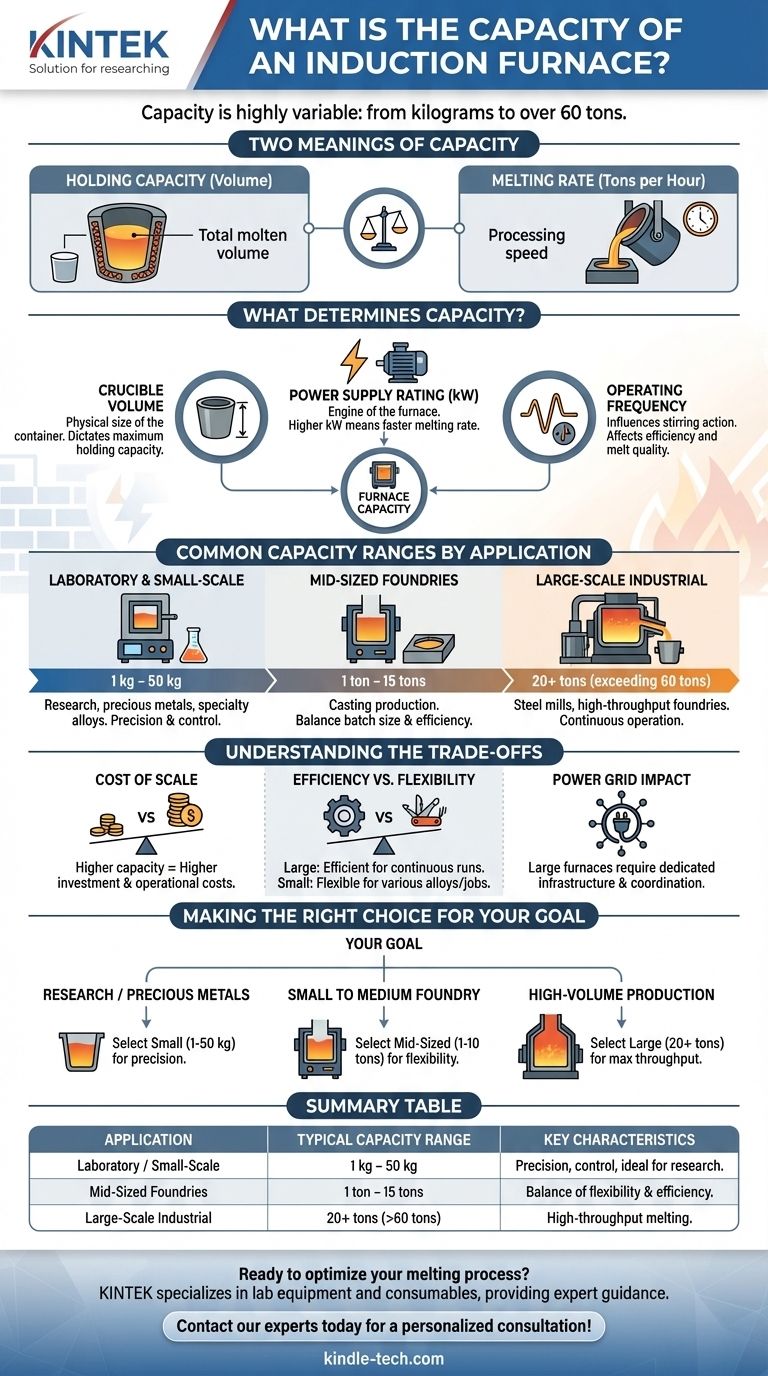

La capacidad de un horno de inducción no es un valor único, sino una especificación altamente variable que puede oscilar desde unos pocos kilogramos para trabajos de laboratorio especializados hasta más de 60 toneladas para grandes fundiciones industriales. La capacidad del horno se define fundamentalmente por el volumen de su crisol y la potencia de su suministro, que juntos determinan cuánto metal se puede fundir y con qué rapidez.

El concepto central a entender es que "capacidad" tiene dos significados: la capacidad de retención (el volumen total de metal fundido que el horno puede contener) y la tasa de fusión (cuántas toneladas por hora puede procesar). El horno adecuado es siempre un equilibrio entre estos dos factores, dictado por sus necesidades de producción específicas.

¿Qué determina la capacidad de un horno de inducción?

La capacidad nominal de un horno de inducción es el resultado de varias elecciones de diseño interconectadas. Comprender estos factores es clave para entender cómo se adapta un horno a su trabajo previsto.

Volumen del crisol

La medida más directa de la capacidad es el tamaño físico del crisol, el recipiente revestido de refractario que contiene el metal. Este volumen dicta la cantidad máxima de metal fundido que el horno puede contener en un momento dado, a menudo denominada su capacidad de retención.

Clasificación de la fuente de alimentación (kW)

La fuente de alimentación es el motor del horno. Una clasificación de kilovatios (kW) más alta significa que se puede entregar más energía a la carga de metal. Esto se traduce directamente en una tasa de fusión más rápida. Dos hornos con el mismo tamaño de crisol pero diferentes potencias tendrán niveles de productividad muy diferentes.

Frecuencia de operación

La frecuencia de la corriente alterna influye en la acción de agitación dentro del metal fundido. Las frecuencias más bajas penetran más profundamente y crean una agitación más vigorosa, lo cual es ideal para hornos grandes que funden chatarra. Las frecuencias más altas son mejores para hornos más pequeños o aplicaciones que requieren menos turbulencia. Esta elección afecta la eficiencia y la calidad de la fusión, influyendo indirectamente en la capacidad práctica.

Rangos de capacidad comunes por aplicación

Los hornos de inducción no son de talla única. Su capacidad se escala precisamente para su entorno.

Uso en laboratorio y a pequeña escala

Para investigación, fundición de metales preciosos o aleaciones especiales, los hornos de sobremesa o pequeños hornos independientes son comunes. Estas unidades tienen capacidades medidas en kilogramos, a menudo de 1 kg a 50 kg.

Fundiciones de hierro y acero de tamaño mediano

La aplicación industrial más común es en fundiciones que producen piezas. Estos hornos suelen oscilar entre 1 tonelada y 15 toneladas. Este tamaño ofrece un buen equilibrio entre el tamaño del lote para varios trabajos de fundición y la eficiencia necesaria para la producción comercial.

Fusión industrial a gran escala

En grandes acerías o fundiciones de alto rendimiento, se requieren hornos mucho más grandes. Estos pueden tener capacidades que superan las 60 toneladas. Dichas instalaciones están diseñadas para operación continua o semicontinua y exigen una infraestructura de energía masiva y dedicada.

Comprendiendo las compensaciones

La selección de la capacidad de un horno implica equilibrar el rendimiento con las limitaciones prácticas. Un horno más grande no siempre es mejor.

Costo de la escala

Un horno de mayor capacidad representa una inversión de capital significativamente mayor. Los costos de la fuente de alimentación, los sistemas de enfriamiento y la instalación física aumentan drásticamente con el tamaño. Los costos operativos continuos, especialmente el consumo de energía, también son mucho más altos.

Eficiencia vs. Flexibilidad

Los hornos grandes son más eficientes cuando funden lotes completos en un horario continuo. Usar un horno de 20 toneladas para fundir un lote de 5 toneladas es muy ineficiente. Los hornos más pequeños ofrecen mayor flexibilidad para las fundiciones que necesitan verter diferentes aleaciones o manejar trabajos personalizados más pequeños.

Impacto en la red eléctrica

Una característica clave de los hornos de inducción modernos es un "arranque suave" para minimizar el impacto en la red eléctrica local. Sin embargo, los hornos muy grandes todavía representan una carga eléctrica sustancial que puede requerir coordinación con los proveedores de servicios públicos y una inversión significativa en infraestructura de subestaciones.

Tomar la decisión correcta para su objetivo

La capacidad óptima del horno es aquella que se alinea directamente con sus objetivos operativos de rendimiento, tipo de aleación y tamaño de lote.

- Si su enfoque principal es la investigación o los metales preciosos: Un horno pequeño de sobremesa con una capacidad medida en kilogramos (1-50 kg) proporciona la precisión y el control necesarios.

- Si dirige una fundición pequeña o mediana: Un horno en el rango de 1 a 10 toneladas ofrece la mejor combinación de flexibilidad de tamaño de lote y eficiencia de producción.

- Si su enfoque principal es la producción de acero o hierro de alto volumen: Necesita hornos de gran capacidad (más de 20 toneladas) combinados con una fuente de alimentación de alta potencia (kW) para maximizar su tasa de fusión.

En última instancia, elegir la capacidad adecuada consiste en adaptar las capacidades del horno a la demanda de producción de su planta.

Tabla resumen:

| Aplicación | Rango de capacidad típico | Características clave |

|---|---|---|

| Laboratorio / Pequeña escala | 1 kg - 50 kg | Precisión, control, ideal para investigación y metales preciosos |

| Fundiciones de tamaño mediano | 1 tonelada - 15 toneladas | Equilibrio entre flexibilidad de lote y eficiencia de producción |

| Industrial a gran escala | Más de 20 toneladas (superando las 60 toneladas) | Fusión de alto rendimiento para la producción de acero/hierro |

¿Listo para optimizar su proceso de fusión? La capacidad correcta del horno de inducción es fundamental para la eficiencia y el rendimiento. KINTEK se especializa en equipos y consumibles de laboratorio, brindando asesoramiento experto a laboratorios y fundiciones. Le ayudaremos a seleccionar el horno perfecto para cumplir con sus objetivos de producción y presupuesto. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué ventajas ofrece un horno de sinterización por inducción de frecuencia intermedia? Mejora el rendimiento del material ODS-HEC

- ¿Qué tan caliente puede llegar un calentador de inducción? Alcance hasta 3000 °C para un calentamiento industrial preciso

- ¿Qué es un horno de inducción de doble vía? Duplicando la potencia para la fusión de metales de alto volumen

- ¿Cuáles son los principios del horno de inducción? Desbloquee un calentamiento industrial más rápido y limpio

- ¿Qué papel fundamental desempeña un horno de fusión por inducción al vacío en la producción de acero sin níquel? Lograr aleaciones de alta pureza

- ¿Cuál es la eficiencia de un horno de inducción? Ahorre entre un 75% y un 95% de energía con el calentamiento directo

- ¿Cuáles son las desventajas del calentamiento por inducción? Alto costo, límites de materiales y complejidad operativa

- ¿Cuál es el material de revestimiento básico para hornos de inducción? La elección crítica para una fusión segura y eficiente