En esencia, la sinterización es un proceso de movimiento atómico. Es el método por el cual una colección de partículas individuales, como un polvo, se transforma en una masa sólida y densa mediante el calor, pero sin fundir el material. La causa fundamental es la difusión de átomos, que son impulsados a moverse desde áreas de alta energía hacia áreas de baja energía.

La verdadera causa de la sinterización es un impulso termodinámico para reducir la energía superficial total de un sistema. Las partículas individuales tienen una gran cantidad de área superficial de alta energía, y los átomos se moverán y unirán espontáneamente para crear una estructura sólida más estable y de menor energía.

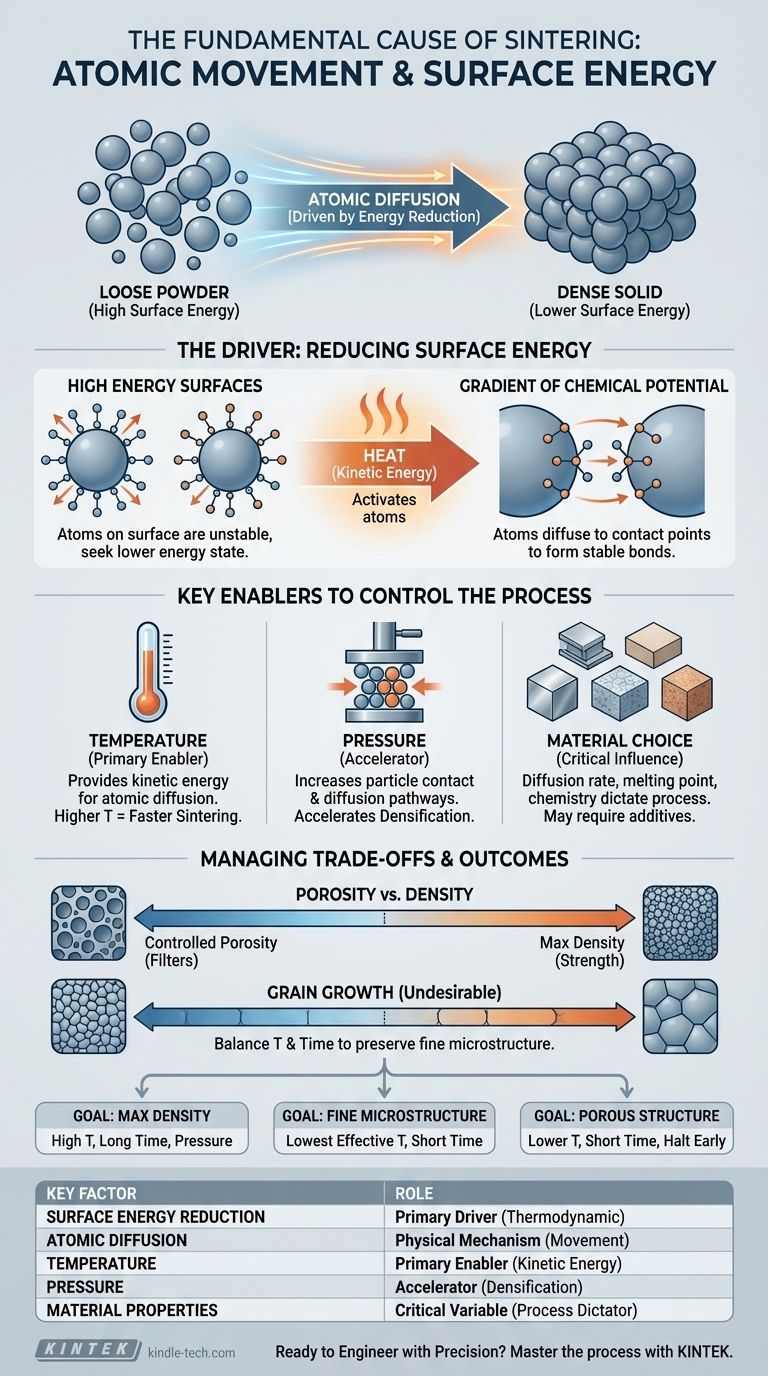

El motor fundamental: Reducir la energía superficial

La sinterización ocurre porque es un estado energético más estable para el material. Un polvo suelto es inherentemente inestable, y el sistema buscará naturalmente una configuración de menor energía, que es un sólido denso.

La alta energía de las superficies

Cada superficie de una partícula representa un estado de alta energía. Los átomos en la superficie tienen menos vecinos con los que unirse en comparación con los átomos en el volumen del material, lo que los hace menos estables. Un polvo fino tiene una superficie colectiva enorme, lo que resulta en una gran cantidad de energía superficial excesiva.

El gradiente de potencial químico

Esta energía superficial excesiva crea un gradiente de potencial químico. Piense en esto como una forma de presión a nivel atómico. Los átomos en las superficies de las partículas (un área de alto potencial químico) están "incómodos" y son impulsados a moverse a un lugar con menor potencial químico, como el punto de contacto entre dos partículas.

La difusión como mecanismo de cambio

La difusión es el mecanismo físico que permite que ocurra este cambio. El calor proporciona la energía cinética necesaria para que los átomos se vuelvan móviles. Una vez energizados, los átomos pueden moverse desde las superficies de las partículas y difundirse hacia los "cuellos" que se forman entre partículas adyacentes, creando enlaces sólidos y reduciendo el área superficial general.

Factores clave que permiten la sinterización

Mientras que la reducción de la energía superficial es el "por qué", se utilizan varios factores externos para controlar el "cómo" y la "rapidez" del proceso. Estas son las palancas que podemos accionar para gestionar el resultado.

El papel de la temperatura

El calor es el habilitador principal de la sinterización. No causa la sinterización por sí solo, pero proporciona la energía térmica requerida para que la difusión atómica ocurra a una velocidad práctica. Las temperaturas más altas conducen a una difusión más rápida y, en consecuencia, a un proceso de sinterización más rápido y completo.

El impacto de la presión

La aplicación de presión externa puede acelerar significativamente la densificación. La presión fuerza a las partículas a un contacto más cercano, lo que aumenta el número de vías de difusión y puede ayudar a superar las barreras para el movimiento atómico. Técnicas como la sinterización por plasma de chispa (SPS) utilizan la presión en combinación con el calor para lograr una densificación rápida.

La influencia de la elección del material

El material en sí es un factor crítico. La tasa de difusión, el punto de fusión y las propiedades químicas dictan con qué facilidad se sinterizará un material. Algunos materiales requieren condiciones atmosféricas específicas o el uso de aditivos (ayudas de sinterización) para promover una unión efectiva.

Comprender las compensaciones

Controlar el proceso de sinterización es un acto de equilibrio. Optimizar una propiedad a menudo significa comprometer otra.

Porosidad frente a densidad

La compensación más fundamental es entre la porosidad y la densidad. A medida que avanza la sinterización, los poros entre las partículas se eliminan y la densidad del material aumenta. Si su objetivo es una pieza completamente densa y fuerte, debe intentar eliminar toda la porosidad. Sin embargo, para aplicaciones como filtros, un cierto nivel de porosidad controlada es el resultado deseado.

Crecimiento de grano

Un efecto secundario común y a menudo no deseado de la sinterización es el crecimiento de grano. A medida que los átomos se mueven para densificar el material, los granos cristalinos individuales pueden fusionarse y crecer en tamaño. Esto puede afectar negativamente las propiedades mecánicas, como hacer que el material sea más quebradizo. La gestión del crecimiento de grano a menudo implica utilizar la temperatura y el tiempo más bajos posibles.

Cómo controlar el resultado de la sinterización

Su enfoque de la sinterización debe guiarse por las propiedades deseadas del componente final. Al comprender la causa principal, puede manipular las variables del proceso para lograr su objetivo.

- Si su enfoque principal es lograr la máxima densidad: Utilice temperaturas más altas, tiempos de sinterización más largos o métodos avanzados como la sinterización asistida por presión para impulsar el proceso hacia la eliminación completa de los poros.

- Si su enfoque principal es preservar una microestructura fina: Emplee la temperatura efectiva más baja y el tiempo más corto posible para lograr la unión necesaria sin permitir un crecimiento significativo del grano.

- Si su enfoque principal es crear una estructura porosa: Detenga deliberadamente el proceso de sinterización temprano utilizando temperaturas más bajas o duraciones más cortas, permitiendo que se formen cuellos entre las partículas sin lograr una densificación completa.

En última instancia, ver la sinterización como un proceso controlado impulsado por la difusión le da el poder de manipular el tiempo, la temperatura y la presión para diseñar materiales con precisión.

Tabla de resumen:

| Factor clave | Función en el proceso de sinterización |

|---|---|

| Reducción de la energía superficial | El impulsor principal; los átomos se mueven para crear una estructura sólida más estable y de menor energía. |

| Difusión atómica | El mecanismo físico; el calor proporciona energía para que los átomos se muevan y formen enlaces. |

| Temperatura | El habilitador principal; aumenta la movilidad atómica y acelera la velocidad de difusión. |

| Presión | Un acelerador; fuerza a las partículas a un contacto más cercano para mejorar la densificación. |

| Propiedades del material | Una variable crítica; dicta la velocidad de difusión y la necesidad de condiciones o ayudas específicas. |

¿Listo para diseñar sus materiales con precisión?

Comprender la causa de la sinterización es el primer paso para dominarla. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para controlar el tiempo, la temperatura y la presión para obtener resultados perfectos, ya sea que su objetivo sea la máxima densidad, una microestructura fina o una porosidad controlada.

Hablemos de su aplicación específica. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de sinterización ideal para los desafíos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el proceso de sinterización de un horno? Lograr la densificación precisa del material y la durabilidad del revestimiento

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cuál es la densidad del material sinterizado? Una elección de diseño para el rendimiento, no un número fijo

- ¿Cuáles son las principales ventajas de la sinterización al vacío? Lograr pureza y rendimiento superiores

- ¿Cuál es el proceso de sinterización? Una guía para la fabricación basada en polvos