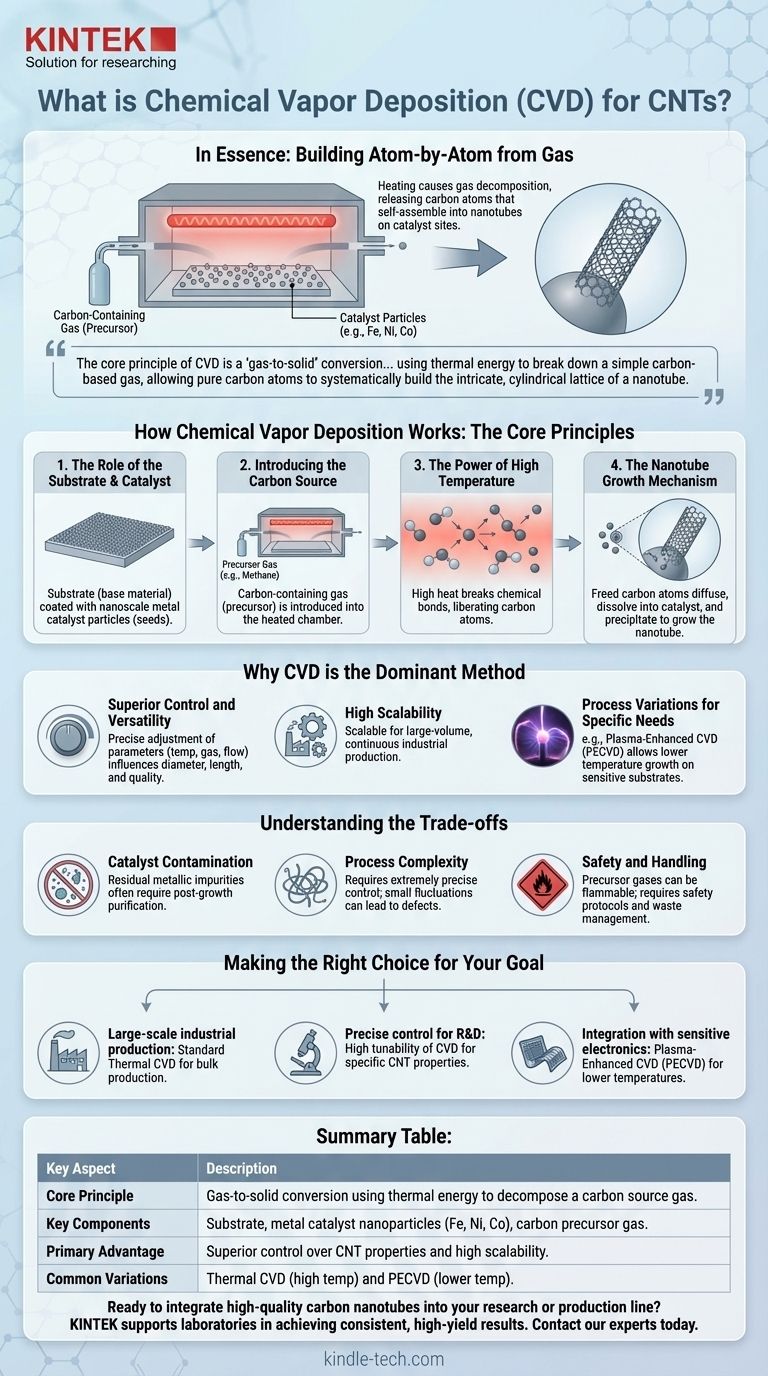

En esencia, la deposición química de vapor (CVD) es un método para construir nanotubos de carbono (CNT) átomo por átomo a partir de un gas. Implica calentar una superficie recubierta con partículas catalizadoras dentro de una cámara e introducir un gas que contiene carbono. La alta temperatura hace que el gas se descomponga, liberando átomos de carbono que luego se autoensamblan en estructuras de nanotubos en los sitios catalíticos.

El principio fundamental de la CVD es una conversión de "gas a sólido". Para los nanotubos de carbono, esto significa utilizar energía térmica para descomponer un gas simple a base de carbono, permitiendo que los átomos de carbono puros construyan sistemáticamente la intrincada red cilíndrica de un nanotubo sobre una superficie preparada.

Cómo funciona la deposición química de vapor: los principios fundamentales

Para comprender realmente la CVD, debemos verla como un proceso controlado de varios pasos. Cada paso es fundamental para sintetizar nanotubos de alta calidad con propiedades específicas.

El papel del sustrato y el catalizador

Todo el proceso comienza con un material base, conocido como sustrato. Esta es la superficie sobre la que crecerán los nanotubos.

Fundamentalmente, para el crecimiento de CNT, este sustrato se recubre con una fina capa de partículas catalizadoras a nanoescala, típicamente metales como hierro, níquel o cobalto. Estas partículas son las "semillas" reales de las que se origina y crece cada nanotubo.

Introducción de la fuente de carbono

Una vez que el sustrato se calienta a la temperatura objetivo dentro de una cámara de reacción, se introduce un gas que contiene carbono (conocido como precursor).

Los gases precursores comunes incluyen metano, etileno o acetileno. La elección del gas es una variable experimental clave que influye en la calidad y el tipo de nanotubos producidos.

El poder de la alta temperatura

El calor es el motor del proceso CVD. Las altas temperaturas dentro de la cámara (a menudo de 600 a 1200 °C) proporcionan la energía necesaria para romper los enlaces químicos dentro de las moléculas del gas precursor.

Esta reacción de descomposición libera efectivamente átomos de carbono del gas, poniéndolos a disposición para la deposición.

El mecanismo de crecimiento del nanotubo

Los átomos de carbono liberados se difunden hacia las nanopartículas catalizadoras calentadas y se disuelven en ellas.

Cuando la partícula catalizadora se sobresatura de carbono, el carbono comienza a precipitarse en una forma grafítica cilíndrica altamente organizada. Esta precipitación es el crecimiento del nanotubo de carbono.

Por qué la CVD es el método dominante

Aunque existen métodos más antiguos como la descarga de arco y la ablación láser, la CVD se ha convertido en el proceso comercial y de investigación dominante para producir CNT. Esto se debe a varias ventajas distintas.

Control superior y versatilidad

El proceso CVD ofrece un control inigualable sobre el producto final. Al ajustar con precisión parámetros como la temperatura, la composición del gas, la presión y el caudal, los investigadores pueden influir en el diámetro, la longitud y la calidad de los nanotubos (por ejemplo, de pared simple frente a pared múltiple).

Alta escalabilidad

A diferencia de otros métodos, los sistemas CVD se pueden escalar para una producción continua y de gran volumen. Esta escalabilidad es la razón principal por la que se ha convertido en el estándar para aplicaciones industriales, donde se requieren grandes cantidades de CNT.

Variaciones del proceso para necesidades específicas

Los principios fundamentales de la CVD se pueden adaptar. Por ejemplo, la CVD asistida por plasma (PECVD) utiliza un campo eléctrico para crear plasma, lo que ayuda a descomponer el gas precursor.

Esto permite que la reacción se produzca a temperaturas mucho más bajas, lo que hace posible cultivar CNT directamente sobre sustratos sensibles (como plásticos o ciertos componentes electrónicos) que no pueden soportar el calor de la CVD tradicional.

Comprender las compensaciones

A pesar de sus ventajas, la CVD no está exenta de desafíos. Comprenderlos es clave para su implementación exitosa.

Contaminación del catalizador

Debido a que los nanotubos crecen directamente a partir de partículas catalizadoras metálicas, el producto final a menudo contiene impurezas metálicas residuales. Casi siempre se requieren pasos de purificación posteriores al crecimiento, lo que añade complejidad y coste al proceso.

Complejidad del proceso

Lograr CNT uniformes y de alta calidad requiere un control extremadamente preciso de múltiples variables. Pequeñas fluctuaciones en la temperatura o el flujo de gas pueden provocar defectos en la estructura del nanotubo o una calidad de lote inconsistente.

Seguridad y manipulación

Los gases precursores utilizados en la CVD (como el metano y el acetileno) suelen ser inflamables y requieren protocolos de manipulación y seguridad especializados. El proceso también genera subproductos residuales que deben gestionarse adecuadamente.

Tomar la decisión correcta para su objetivo

El enfoque óptimo depende totalmente de su objetivo final.

- Si su enfoque principal es la producción industrial a gran escala: La CVD térmica estándar es el método establecido, escalable y más rentable para producir CNT a granel.

- Si su enfoque principal es el control preciso para I+D: La alta capacidad de ajuste de los parámetros de CVD lo convierte en la plataforma ideal para investigar y fabricar tipos específicos de CNT con las propiedades deseadas.

- Si su enfoque principal es la integración con electrónica sensible: Una variación a menor temperatura como la CVD asistida por plasma (PECVD) es la opción necesaria para evitar dañar los componentes subyacentes.

En última instancia, la deposición química de vapor proporciona una plataforma robusta y adaptable para crear uno de los materiales más notables jamás descubiertos.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | Conversión de gas a sólido mediante energía térmica para descomponer un gas fuente de carbono. |

| Componentes clave | Sustrato, nanopartículas catalizadoras metálicas (p. ej., Fe, Ni, Co) y un gas precursor de carbono (p. ej., metano). |

| Ventaja principal | Control superior sobre las propiedades del CNT (diámetro, longitud, calidad) y alta escalabilidad para la producción industrial. |

| Variaciones comunes | CVD térmica (alta temperatura) y CVD asistida por plasma (PECVD) para crecimiento a menor temperatura sobre materiales sensibles. |

¿Listo para integrar nanotubos de carbono de alta calidad en su investigación o línea de producción? El control preciso y la escalabilidad de la CVD son esenciales para el éxito. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para una síntesis fiable de CNT. Nuestra experiencia apoya a los laboratorios para lograr resultados consistentes y de alto rendimiento. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas