En esencia, un sistema de Deposición Química de Vapor (CVD) es un entorno controlado diseñado para transformar gases en una película sólida sobre una superficie. La construcción consta de un sistema de suministro de gas para introducir los productos químicos precursores, una cámara de reacción mantenida a baja presión, un soporte de sustrato que típicamente se calienta, una fuente de energía para impulsar la reacción química y un sistema de escape para eliminar los subproductos. Esta configuración facilita un proceso en el que las moléculas de gas reaccionan en una superficie objetivo, formando una capa de alta pureza átomo por átomo.

La construcción física de un sistema CVD es menos importante que el proceso que permite. Su propósito es crear un entorno altamente controlado donde la química en fase gaseosa pueda manipularse con precisión para construir un material sólido con propiedades específicas y deseables sobre un sustrato.

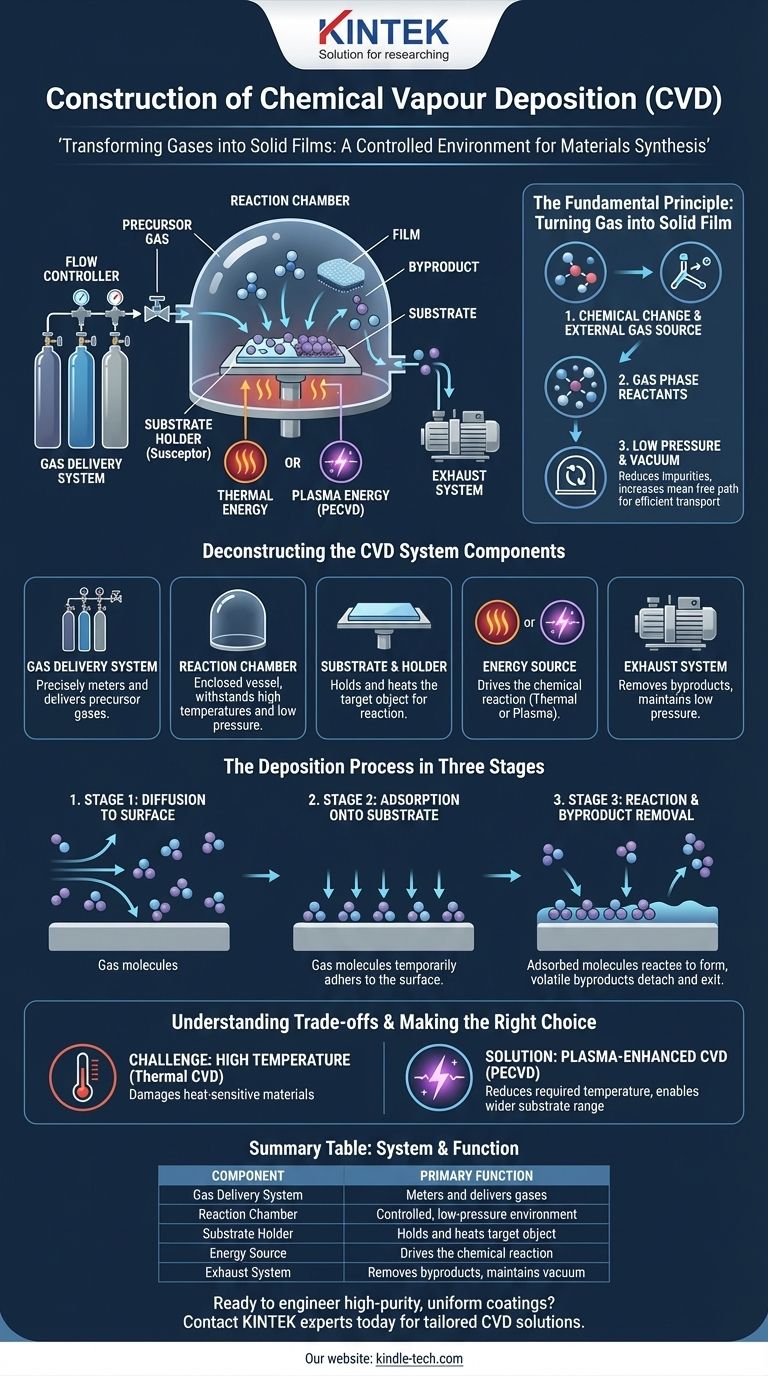

El Principio Fundamental: Convertir Gas en una Película Sólida

La Deposición Química de Vapor es fundamentalmente un proceso de síntesis de materiales. Funciona haciendo fluir gases reactivos (precursores) sobre un objeto calentado (sustrato) dentro de una cámara de reacción.

Los Requisitos Fundamentales

El proceso se define por tres características esenciales. Primero, implica un cambio químico, como una reacción o descomposición térmica. Segundo, todo el material para la nueva película se suministra desde una fuente externa en forma de gas. Finalmente, los reactivos deben participar en la reacción como una fase gaseosa.

El Papel de los Gases Precursores

Los gases precursores son los "bloques de construcción" químicos para la película. Por ejemplo, para crear una película de diamante, se utiliza un gas que contiene carbono como el metano junto con hidrógeno. Estos gases se dosifican cuidadosamente y se introducen en la cámara de reacción.

La Importancia de la Baja Presión

Los reactores CVD suelen funcionar a baja presión o en vacío. Esto es crítico por dos razones: reduce las moléculas de impurezas que podrían contaminar la película y aumenta el camino libre medio, la distancia promedio que recorre una molécula de gas antes de chocar con otra. Esto asegura que las moléculas de gas reactivas puedan alcanzar y chocar eficientemente con el sustrato.

Desglosando los Componentes del Sistema CVD

Aunque los diseños varían, todos los sistemas CVD se construyen alrededor de unos pocos componentes funcionales clave que gestionan el proceso químico.

Sistema de Suministro de Gas

Este componente consta de fuentes de gas, válvulas y controladores de flujo másico. Es responsable de medir y suministrar con precisión la mezcla correcta de gases precursores y portadores a la cámara de reacción.

La Cámara de Reacción

Este es el corazón del sistema, típicamente hecho de cuarzo o acero inoxidable. Es un recipiente cerrado que contiene el sustrato y está diseñado para soportar altas temperaturas y mantener un ambiente de baja presión (vacío).

Sustrato y Soporte

El sustrato es el material u objeto que se está recubriendo. Se coloca sobre un soporte, a menudo llamado susceptor, que puede calentarse a la temperatura exacta requerida para que la reacción química ocurra en la superficie del sustrato.

La Fuente de Energía

Se requiere energía para descomponer los gases precursores e impulsar la reacción de deposición. Esto se suministra de dos maneras principales:

- Energía Térmica: En el CVD tradicional, el sustrato se calienta a temperaturas muy altas (a menudo 850-1100°C). Este calor proporciona la energía para la reacción.

- Energía de Plasma: En el CVD Mejorado por Plasma (PECVD), se utiliza un campo electromagnético (como microondas) o un campo eléctrico para ionizar el gas, creando un plasma. Este plasma altamente reactivo permite que la deposición ocurra a temperaturas mucho más bajas.

El Sistema de Escape

Se utiliza una bomba de vacío para eliminar los gases precursores no reaccionados y los subproductos gaseosos de la cámara. Esto mantiene la baja presión y purga el sistema una vez completada la deposición.

El Proceso de Deposición en Tres Etapas

A nivel molecular, el crecimiento de la película se puede dividir en tres pasos distintos.

Etapa 1: Difusión a la Superficie

Después de ser introducidas en la cámara, las moléculas de gas reactivo se mueven o difunden desde la corriente principal de gas hacia la superficie del sustrato.

Etapa 2: Adsorción sobre el Sustrato

Las moléculas de gas aterrizan y se mantienen temporalmente en la superficie del sustrato, un proceso conocido como adsorción.

Etapa 3: Reacción y Eliminación de Subproductos

Con suficiente energía del calor o del plasma, las moléculas adsorbidas experimentan una reacción química en la superficie del sustrato. Esto forma la película sólida deseada y libera subproductos volátiles, que luego se desprenden de la superficie y son eliminados por el sistema de escape.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la tecnología CVD implica limitaciones críticas y opciones de diseño. Comprender estas ventajas y desventajas es clave para su aplicación exitosa.

El Desafío de la Alta Temperatura

La principal limitación del CVD convencional, impulsado térmicamente, es la extremadamente alta temperatura de reacción. Muchos materiales de sustrato potenciales, como polímeros o ciertos componentes electrónicos, no pueden soportar este calor y se dañarían o destruirían.

La Solución: CVD Mejorado por Plasma (PECVD)

El uso de plasma para energizar el gas, como en el PECVD, reduce drásticamente la temperatura requerida del sustrato. Esta innovación hace posible depositar películas de alta calidad en una variedad mucho más amplia de materiales sensibles al calor.

Control y Complejidad

Aunque algunas referencias describen el equipo como simple, lograr una película uniforme y de alta pureza es complejo. Las propiedades de la película final (su pureza, estructura cristalina y espesor) dependen de un delicado equilibrio de parámetros de deposición. Estos incluyen temperatura, presión, tasas de flujo de gas y proporciones químicas, todo lo cual debe controlarse con precisión.

Tomando la Decisión Correcta para su Objetivo

Su objetivo específico determina qué aspecto del proceso CVD es más importante.

- Si su enfoque principal es la deposición en materiales sensibles al calor: El CVD Mejorado por Plasma (PECVD) es el enfoque necesario debido a sus temperaturas de operación significativamente más bajas.

- Si su enfoque principal es crear películas altamente puras, densas y cristalinas: Debe priorizar un control preciso y repetible sobre todos los parámetros del proceso, especialmente la temperatura y el flujo de gas.

- Si su enfoque principal es recubrir formas 3D complejas: Aproveche la ventaja clave del CVD de proporcionar excelentes propiedades de "envoltura" para recubrimientos uniformes y conformes.

Al comprender estos componentes y principios fundamentales, puede aprovechar eficazmente el CVD para diseñar materiales a nivel atómico.

Tabla Resumen:

| Componente del Sistema CVD | Función Principal |

|---|---|

| Sistema de Suministro de Gas | Mide y suministra con precisión los gases precursores a la cámara. |

| Cámara de Reacción | Proporciona un entorno controlado y de baja presión para la reacción de deposición. |

| Soporte del Sustrato (Susceptor) | Sostiene y calienta el objeto objetivo a la temperatura requerida. |

| Fuente de Energía (Calor/Plasma) | Impulsa la reacción química para depositar la película sólida. |

| Sistema de Escape | Elimina los subproductos y mantiene el entorno de baja presión de la cámara. |

¿Listo para diseñar recubrimientos uniformes y de alta pureza para sus sustratos?

Ya sea que su objetivo sea depositar en materiales sensibles al calor con PECVD o lograr películas altamente cristalinas con un control térmico preciso, la experiencia de KINTEK en equipos de CVD de laboratorio es su solución. Nos especializamos en proporcionar sistemas robustos y consumibles adaptados a sus necesidades específicas de investigación y producción.

Contacte a nuestros expertos hoy para discutir cómo un sistema CVD de KINTEK puede avanzar sus proyectos de síntesis de materiales.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión