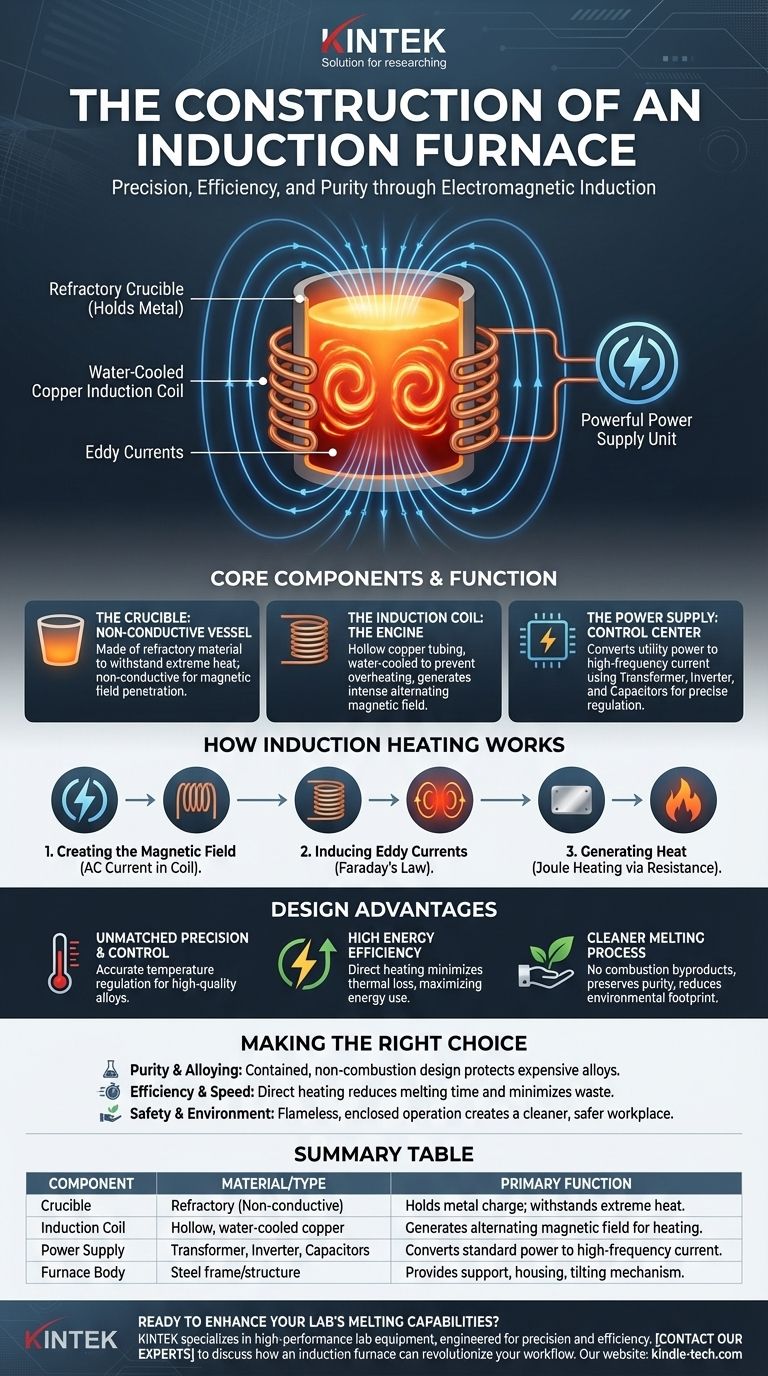

En esencia, un horno de inducción se construye a partir de tres componentes principales: un crisol no conductor para contener el metal, una bobina de cobre que lo rodea y una potente fuente de alimentación. Este diseño utiliza una corriente alterna potente en la bobina para crear un campo magnético que calienta el metal directamente, sin ninguna llama externa o elemento calefactor.

La genialidad de un horno de inducción no reside en sus partes, sino en su principio. Su construcción está diseñada para utilizar la inducción electromagnética para generar calor dentro del metal objetivo, lo que lo convierte en un método inherentemente preciso, eficiente y limpio para la fusión.

Los componentes principales y su función

Un horno de inducción es un sistema donde cada componente cumple un propósito distinto y crítico en el proceso de fusión. Comprender estas partes revela cómo la tecnología logra sus resultados.

El crisol (el recipiente de contención)

El crisol es el recipiente central que contiene la carga, que es el metal a fundir. Está hecho de un material refractario, lo que significa que puede soportar temperaturas extremas sin fundirse, reaccionar con el metal o conducir electricidad.

Esta propiedad no conductora es crucial. Asegura que el campo magnético atraviese el crisol y solo induzca calor en la carga metálica conductora en su interior.

La bobina de inducción (el motor)

Alrededor del exterior del crisol se encuentra la bobina de inducción, típicamente hecha de tubos de cobre huecos. Una potente corriente alterna de alta frecuencia pasa a través de esta bobina.

La función de esta bobina es generar el campo magnético intenso y que cambia rápidamente, que es la base del calentamiento por inducción. Debido a las inmensas corrientes eléctricas involucradas, los tubos de cobre están refrigerados por agua para evitar que la propia bobina se sobrecaliente y se funda.

La unidad de fuente de alimentación (el centro de control)

La fuente de alimentación es mucho más que una simple conexión a la red eléctrica. Es una unidad sofisticada que consta de un transformador, un inversor y un banco de condensadores.

Esta unidad toma la energía eléctrica estándar y la convierte en la corriente de alto amperaje y alta frecuencia requerida por la bobina de inducción. El sistema de control permite a los operadores regular con precisión esta potencia, dándoles un control exacto sobre la velocidad de fusión y la temperatura final.

El cuerpo del horno y la estructura de soporte

Todo el conjunto del crisol y la bobina se aloja dentro de una robusta carcasa o estructura de acero. Este cuerpo proporciona integridad estructural, protege los componentes y a menudo incluye un mecanismo de inclinación para permitir el vertido seguro del metal fundido. También se integran campanas de extracción de humos para gestionar cualquier vapor liberado de la fusión.

Cómo la construcción permite el calentamiento por inducción

La disposición física de estos componentes está diseñada específicamente para aprovechar una ley fundamental de la física: la inducción electromagnética.

1. Creación del campo magnético

Cuando la fuente de alimentación envía corriente alterna de alta frecuencia a la bobina de cobre, genera un campo magnético potente y que cambia rápidamente que penetra el área dentro de la bobina.

2. Inducción de corrientes de Foucault

Este campo magnético atraviesa el crisol y entra en la carga metálica. Según la Ley de Inducción de Faraday, el campo magnético cambiante induce pequeñas corrientes eléctricas circulares dentro del propio metal. Estas se conocen como corrientes de Foucault.

3. Generación de calor por resistencia

A medida que estas corrientes de Foucault giran a través del metal, encuentran la resistencia eléctrica natural del material. Esta fricción genera calor intenso a través de un proceso llamado calentamiento Joule. El metal se convierte efectivamente en su propio elemento calefactor, fundiéndose rápida y uniformemente de adentro hacia afuera.

Comprensión de las ventajas del diseño

La construcción única de un horno de inducción conduce directamente a varias ventajas operativas significativas sobre los hornos tradicionales de combustible.

Precisión y control de temperatura inigualables

Debido a que el calor se genera por una corriente eléctrica estrechamente controlada, los operadores pueden aumentar, disminuir o mantener la temperatura con un nivel de precisión difícil de lograr con la combustión. Esto resulta en una diferencia de temperatura mínima en toda la fusión y es vital para producir aleaciones de alta calidad.

Alta eficiencia energética

Los hornos tradicionales calientan una cámara y dependen de la radiación y la convección para transferir ese calor al metal, perdiendo una cantidad significativa de energía al ambiente circundante. El calentamiento por inducción es directo, generando calor solo donde se necesita, dentro del propio metal. Esto minimiza la pérdida térmica y hace que el proceso sea altamente eficiente energéticamente.

Un proceso de fusión más limpio

La fusión por inducción es un proceso completamente limpio desde el punto de vista energético. No hay combustión, lo que significa que no se introducen subproductos como humo, cenizas o dióxido de carbono en la fusión o la atmósfera. Esto ayuda a preservar la pureza de los metales valiosos y reduce significativamente la huella ambiental de la instalación.

Tomar la decisión correcta para su objetivo

La construcción de un horno de inducción es un reflejo directo de su función prevista. Su diseño ofrece ventajas específicas según su objetivo principal.

- Si su enfoque principal es la pureza del material y la aleación: El diseño no de combustión y contenido es ideal para preservar aleaciones costosas y prevenir la contaminación de la fusión.

- Si su enfoque principal es la eficiencia operativa y la velocidad: El calentamiento directo a través de corrientes de Foucault minimiza el desperdicio de energía, reduce el tiempo de fusión y permite ciclos operativos más rápidos.

- Si su enfoque principal es el impacto ambiental y la seguridad en el lugar de trabajo: La operación cerrada y sin llamas crea un ambiente de trabajo más limpio, fresco y seguro, al tiempo que elimina las emisiones directas de combustibles fósiles.

En última instancia, la construcción de un horno de inducción representa una solución sofisticada diseñada para el procesamiento de metales moderno, preciso y eficiente.

Tabla resumen:

| Componente | Material / Tipo | Función principal |

|---|---|---|

| Crisol | Refractario (no conductor) | Contiene la carga metálica; soporta calor extremo. |

| Bobina de inducción | Cobre hueco, refrigerado por agua | Genera el campo magnético alterno para el calentamiento. |

| Fuente de alimentación | Transformador, Inversor, Condensadores | Convierte la energía estándar en corriente de alta frecuencia para la bobina. |

| Cuerpo del horno | Marco/estructura de acero | Proporciona soporte, carcasa y a menudo un mecanismo de inclinación. |

¿Listo para mejorar las capacidades de fusión de su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para precisión, eficiencia y pureza. Ya sea que trabaje con metales preciosos, aleaciones avanzadas o requiera un proceso de fusión más limpio, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas de laboratorio.

Contacte a nuestros expertos hoy para discutir cómo un horno de inducción puede revolucionar su flujo de trabajo y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es el concepto de un horno de inducción? Desbloquee la fusión de metales rápida, limpia y eficiente

- ¿Cómo funciona la calefacción por inducción en una estufa? Una guía para cocinar más rápido y de forma más segura

- ¿Qué procesos de salvaguarda proporcionan los hornos de fusión por inducción al preparar vidrio de borosilicato alcalino magnético?

- ¿Cuáles son los tipos de hornos de fusión por inducción? Sin núcleo, de canal y VIM explicados

- ¿Qué frecuencia se requiere para el calentamiento por inducción? Adapte la frecuencia a su profundidad de calentamiento

- ¿Qué es el sistema de refrigeración de un horno de inducción? Esencial para una fusión segura y fiable

- ¿Cuál es la diferencia entre el calentamiento por resistencia y el calentamiento por inducción? Elija el método adecuado para sus necesidades

- ¿Se genera calor en el horno de inducción? Descubra cómo crea calor desde dentro