En esencia, la Deposición Química de Vapor (CVD) es un proceso sofisticado para crear recubrimientos sólidos de alto rendimiento a partir de un gas. Funciona introduciendo gases precursores volátiles en una cámara calentada que contiene el objeto a recubrir, conocido como sustrato. El calor intenso desencadena una reacción química, haciendo que los gases se descompongan y depositen una película delgada y altamente pura de material directamente sobre la superficie del sustrato, átomo por átomo.

CVD no es una simple aplicación por pulverización; es una reacción química controlada diseñada para construir un material desde cero. El proceso utiliza una combinación de gases precursores, alta temperatura y un entorno controlado para construir una película densa, duradera y altamente adherente sobre una superficie objetivo.

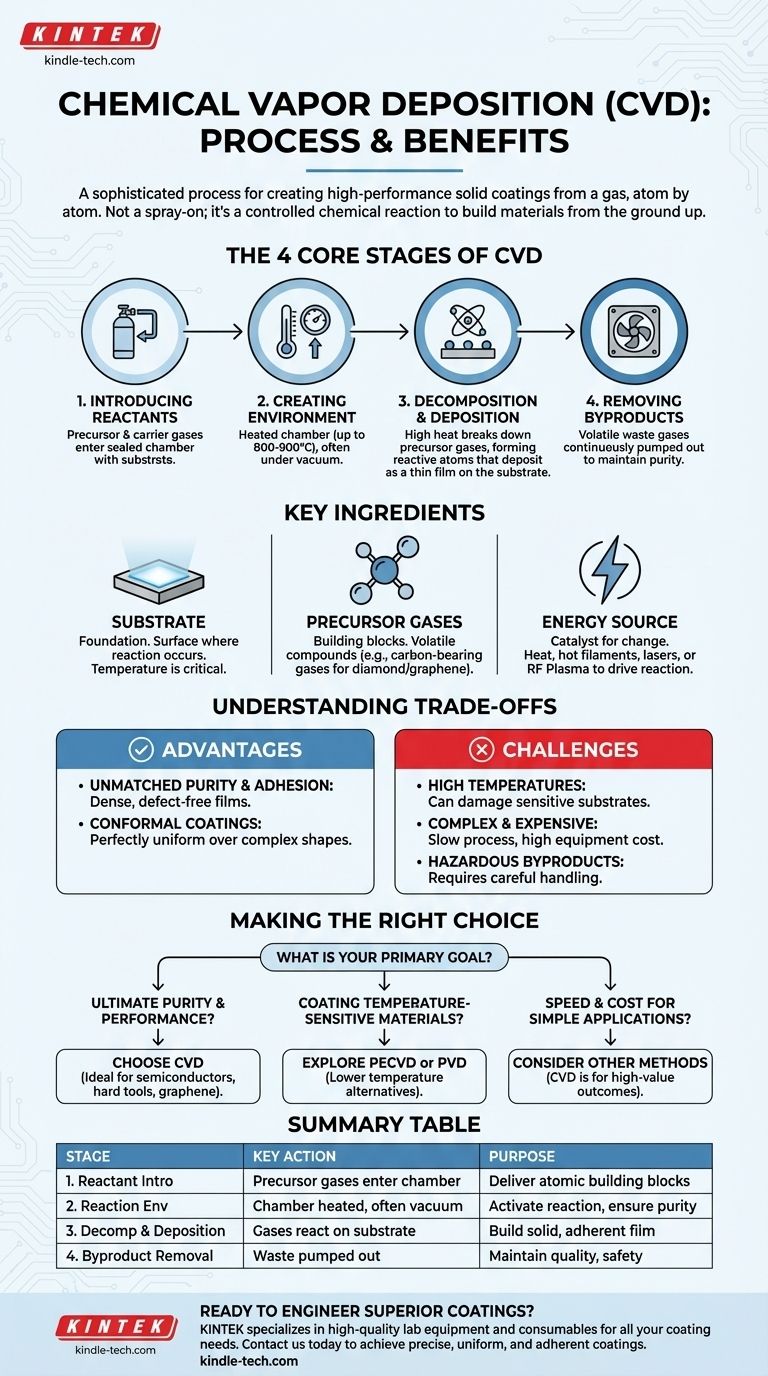

Desglosando el Proceso CVD: Las Cuatro Etapas Fundamentales

El proceso CVD puede entenderse como una secuencia de cuatro pasos fundamentales, cada uno crítico para la formación de un recubrimiento de alta calidad.

Etapa 1: Introducción de los Reactivos

El proceso comienza colocando el sustrato, el artículo a recubrir, dentro de una cámara de reacción sellada.

Luego se introduce una mezcla precisa de gases. Esto incluye los gases precursores, que contienen los bloques de construcción atómicos del recubrimiento final, y a menudo un gas portador inerte para ayudar a controlar el flujo y la velocidad de reacción.

Etapa 2: Creación del Entorno de Reacción

La cámara se calienta a una temperatura específica y, a menudo, muy alta, que a veces alcanza los 800-900 °C. Esta temperatura es el principal motor de todo el proceso.

En muchos casos, la presión dentro de la cámara se reduce para crear un vacío. Este entorno controlado garantiza la pureza de la reacción y evita que contaminantes no deseados interfieran con el recubrimiento.

Etapa 3: Descomposición y Deposición

La alta temperatura proporciona la energía necesaria para descomponer, o descomponer, las moléculas del gas precursor en átomos, iones o radicales altamente reactivos.

Estas especies reactivas viajan entonces a la superficie calentada del sustrato. Se produce una reacción química directamente en esta superficie, haciendo que el material deseado forme una película sólida y delgada que se adhiere fuertemente al sustrato. El propio sustrato a menudo actúa como catalizador para esta reacción.

Etapa 4: Eliminación de Subproductos

Las reacciones químicas que forman el recubrimiento también crean subproductos volátiles no deseados.

Estos productos de desecho gaseosos se bombean continuamente fuera de la cámara. Este paso es esencial para mantener la pureza del recubrimiento y para el manejo seguro de los gases de escape potencialmente peligrosos.

Los Ingredientes Clave de una Reacción CVD Exitosa

Tres componentes son absolutamente esenciales para cualquier proceso CVD: el sustrato, los gases precursores y la fuente de energía que impulsa la reacción.

El Sustrato: La Base para el Recubrimiento

El sustrato es más que un simple soporte para el nuevo recubrimiento; su superficie es donde tiene lugar la reacción química.

La temperatura del sustrato es el parámetro más crítico en todo el proceso, ya que dicta el tipo de reacción que ocurrirá y la calidad de la película resultante.

Los Gases Precursores: Los Bloques de Construcción

Estos son compuestos químicos volátiles que contienen los átomos constituyentes del material a depositar.

Por ejemplo, al crear una película de diamante, la cámara se llena con gases portadores de carbono como el metano. Para el grafeno, se utiliza un gas de carbono similar en presencia de un catalizador metálico como el cobre.

La Fuente de Energía: El Catalizador del Cambio

El calor es la fuente de energía más común utilizada para activar la reacción química. Esto se puede generar utilizando varios métodos, incluidos filamentos calientes, láseres o microondas.

En algunas variaciones avanzadas de CVD, se utiliza un Plasma de RF para disociar los gases a temperaturas más bajas, lo que permite recubrir materiales que no pueden soportar calor extremo.

Comprender las Compensaciones de CVD

Aunque es potente, el proceso CVD implica una serie de compromisos técnicos que determinan su idoneidad para una aplicación determinada.

La Ventaja: Pureza y Adhesión Inigualables

Debido a que CVD construye un recubrimiento átomo por átomo, las películas resultantes son excepcionalmente densas, puras y altamente adherentes al sustrato.

La naturaleza gaseosa del proceso también le permite crear recubrimientos perfectamente uniformes, o conformales, sobre formas y geometrías complejas, algo que los métodos de pulverización no pueden lograr.

El Desafío: Calor, Complejidad y Costo

La principal limitación de la CVD tradicional es la temperatura extremadamente alta requerida, que puede dañar o destruir sustratos sensibles como plásticos o ciertos metales.

El equipo es complejo y costoso, y el proceso puede ser lento, a veces tardando días o semanas en construir una capa suficientemente gruesa. La gestión de los subproductos gaseosos volátiles y a menudo tóxicos también añade una sobrecarga significativa de seguridad y medio ambiente.

Tomar la Decisión Correcta para su Objetivo

Seleccionar una tecnología de recubrimiento depende completamente de equilibrar las necesidades de su aplicación específica con las capacidades del proceso.

- Si su enfoque principal es la máxima pureza y rendimiento: CVD es la opción superior para crear películas densas y sin defectos requeridas para semiconductores, recubrimientos de herramientas duras o materiales avanzados como el grafeno.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: Debe explorar variaciones de CVD a menor temperatura como la CVD Asistida por Plasma (PECVD) o considerar procesos completamente diferentes como la Deposición Física de Vapor (PVD).

- Si su enfoque principal es la velocidad y el costo para aplicaciones simples: Otros métodos podrían ser más prácticos, ya que CVD es un proceso complejo y a menudo lento diseñado para resultados de alto valor y alto rendimiento.

En última instancia, comprender el proceso CVD consiste en reconocer su poder para diseñar materiales desde el nivel molecular, creando recubrimientos con propiedades inalcanzables por cualquier otro método.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1. Introducción de Reactivos | Los gases precursores entran en la cámara | Suministrar los bloques de construcción atómicos para el recubrimiento |

| 2. Entorno de Reacción | La cámara se calienta, a menudo al vacío | Activar la reacción química y asegurar la pureza |

| 3. Descomposición y Deposición | Los gases se descomponen y reaccionan en la superficie del sustrato | Construir una película sólida y adherente átomo por átomo |

| 4. Eliminación de Subproductos | Los desechos gaseosos se bombean | Mantener la calidad del recubrimiento y manejar los gases de escape de forma segura |

¿Listo para Diseñar Recubrimientos Superiores para su Laboratorio?

El proceso CVD es el estándar de oro para crear películas delgadas de alta pureza y alto rendimiento. Si está desarrollando materiales avanzados, dispositivos semiconductores o necesita recubrimientos de herramientas duraderos, el equipo adecuado es fundamental.

KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de recubrimiento. Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para lograr los recubrimientos precisos, uniformes y adherentes que su investigación demanda.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de tubo de laboratorio vertical

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento