En nanotecnología, la Deposición Química de Vapor (CVD) es una técnica de fabricación "ascendente" utilizada para crecer películas sólidas ultrafinas de alta pureza sobre una superficie. Funciona introduciendo gases reactivos (precursores) en una cámara donde sufren una reacción química sobre un sustrato calentado, depositando una nueva capa de material átomo por átomo. Este método es fundamental para crear nanoestructuras y materiales avanzados como el grafeno y las películas semiconductoras con un control preciso sobre su espesor y propiedades.

La CVD no es simplemente una tecnología de recubrimiento; es un proceso de construcción química controlada a escala atómica. Su valor fundamental reside en su capacidad para construir materiales uniformes y químicamente unidos sobre un sustrato, lo que la convierte en una herramienta indispensable para fabricar los componentes de alto rendimiento centrales de la nanotecnología moderna.

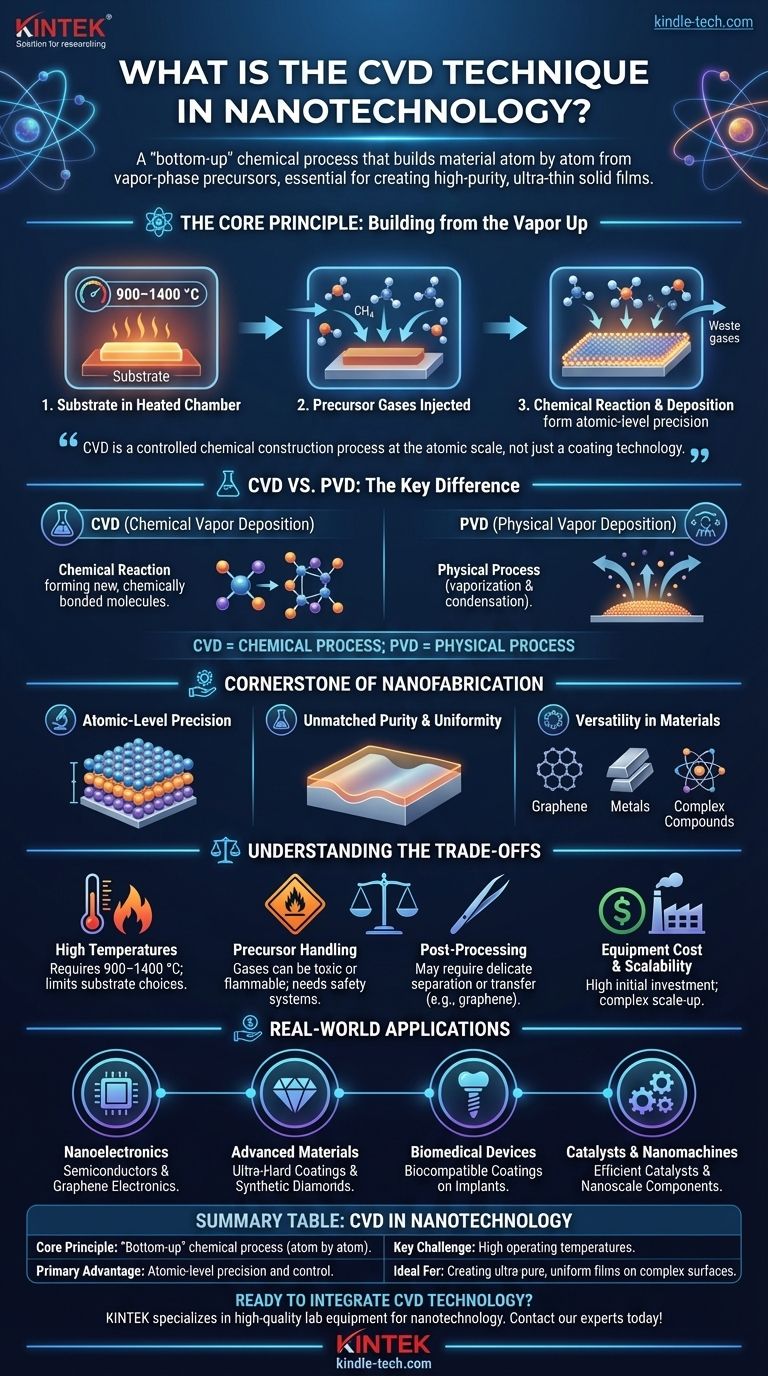

El Principio Fundamental: Construyendo desde el Vapor

La CVD es un proceso de síntesis. A diferencia de los métodos que eliminan material, la CVD construye nuevo material directamente sobre una superficie a través de una reacción química controlada.

La Configuración de la Cámara de Reacción

El proceso comienza con un sustrato —el objeto a recubrir— colocado dentro de una cámara de vacío. Esta cámara se calienta a una temperatura específica, a menudo muy alta.

El Papel de los Gases Precursores

Luego se inyecta uno o más gases precursores volátiles en la cámara. Estos gases contienen los elementos químicos necesarios para formar la película final. Por ejemplo, para crear grafeno (una forma de carbono), se utiliza un gas que contiene carbono como el metano.

La Reacción de Deposición

Cuando los gases precursores calientes entran en contacto con el sustrato calentado, se desencadena una reacción química. Esta reacción descompone las moléculas precursoras y hace que un material sólido se deposite sobre el sustrato, formando una película delgada y estable. A menudo, el propio sustrato se recubre con un catalizador (como el cobre para el grafeno) para facilitar esta reacción.

La Diferencia Clave: CVD vs. PVD

Es crucial distinguir la CVD de la Deposición Física de Vapor (PVD). La PVD es un proceso físico, como la evaporación o la pulverización catódica, donde un material se vaporiza y luego simplemente se condensa sobre un sustrato. La CVD es un proceso químico donde se forman y depositan nuevas moléculas, lo que resulta en una película químicamente unida, a menudo cristalina o amorfa.

Por Qué la CVD es una Piedra Angular de la Nanofabricación

Las propiedades de la CVD la hacen idónea para las exigencias de la nanotecnología, donde el rendimiento está dictado por características medidas en átomos individuales.

Precisión a Nivel Atómico

La principal ventaja de la CVD es su control. Al gestionar cuidadosamente la temperatura, la presión y el flujo de gas, los ingenieros pueden controlar la velocidad de crecimiento y el espesor de la película con una precisión a nivel atómico. Esto es esencial para crear materiales como el grafeno de una sola capa o pilas de semiconductores complejas.

Pureza y Uniformidad Inigualables

Debido a que el proceso comienza con gases de alta pureza en un entorno controlado, las películas resultantes son excepcionalmente puras. La naturaleza del transporte de vapor permite que la película crezca uniformemente en todo el sustrato, incluso en superficies complejas y no planas.

Versatilidad en Materiales y Estructuras

La CVD no se limita a un tipo de material. Puede utilizarse para crear películas monoatómicas simples, metales, compuestos multicomponente complejos y óxidos intermetálicos. Variantes especializadas como la CVD Metalorgánica (MOCVD) se utilizan para crecer intrincadas capas cristalinas para electrónica de alto rendimiento.

Comprendiendo las Ventajas y Desventajas de la CVD

Aunque potente, la CVD no es una solución universal. Su eficacia depende de equilibrar sus puntos fuertes con sus requisitos operativos.

El Desafío de las Altas Temperaturas

Los procesos estándar de CVD a menudo operan a temperaturas muy altas, típicamente entre 900 y 1400 °C. Este calor puede dañar o destruir muchos tipos de sustratos, limitando su aplicación a materiales que pueden soportar tales condiciones extremas.

Manejo y Seguridad de Precursores

Los gases utilizados en la CVD pueden ser tóxicos, corrosivos o inflamables. Esto requiere sistemas de manipulación sofisticados, protocolos de seguridad y gestión de gases de escape, lo que aumenta la complejidad operativa y el costo.

Potencial para el Post-Procesamiento

En muchas aplicaciones, el trabajo no termina después de la deposición. Por ejemplo, el grafeno cultivado en un catalizador de cobre debe separarse cuidadosamente del metal y transferirse a su sustrato objetivo final, lo cual es un proceso delicado y complejo.

Costo del Equipo y Escalabilidad

Aunque se describe como "rentable" para la producción a gran escala, la inversión inicial en reactores CVD de alta calidad, bombas de vacío y sistemas de manejo de gases es significativa. Lograr el control del proceso para la deposición de grandes áreas requiere un esfuerzo de ingeniería sustancial.

Aplicaciones en el Mundo Real en Nanotecnología

La CVD es la tecnología habilitadora detrás de muchos avances en ciencia e industria.

Nanoelectrónica y Semiconductores

La CVD es la columna vertebral de la industria de semiconductores, utilizada para depositar las películas delgadas críticas que componen los microprocesadores y los chips de memoria. También es el método principal para producir grafeno de gran área para la próxima generación de electrónica flexible y conductores transparentes.

Materiales y Recubrimientos Avanzados

La técnica se utiliza para crear algunos de los materiales más duraderos del mundo. Esto incluye diamantes sintéticos, recubrimientos ultraduros para herramientas de corte y capas resistentes a la corrosión que protegen los componentes en entornos hostiles.

Dispositivos Biomédicos

La CVD se utiliza para aplicar recubrimientos biocompatibles y duraderos en implantes médicos. Estos recubrimientos pueden mejorar la integración del implante con el cuerpo y prevenir la degradación con el tiempo.

Catalizadores y Nanomáquinas

Al depositar materiales específicos sobre andamios nanoestructurados, la CVD puede crear catalizadores altamente eficientes. También se utiliza para fabricar componentes para máquinas y sensores a nanoescala.

Tomando la Decisión Correcta para su Objetivo

Seleccionar un método de fabricación requiere alinear las capacidades de la técnica con su objetivo específico.

- Si su enfoque principal es crear materiales ultra puros de una sola capa como el grafeno: la CVD es el método estándar de la industria debido a su control inigualable sobre el crecimiento de capas atómicas.

- Si su enfoque principal es recubrir nanoestructuras complejas y tridimensionales: la capacidad de la CVD para depositar una película uniforme sobre superficies contorneadas la hace superior a los métodos de línea de visión como la PVD.

- Si su enfoque principal es la producción en masa de películas semiconductoras: los sistemas CVD especializados a gran escala son esenciales para lograr la pureza y uniformidad requeridas en obleas grandes.

- Si su enfoque principal es trabajar con sustratos sensibles al calor: debe investigar variantes de CVD de baja temperatura (como la CVD mejorada con plasma) o elegir un método de deposición completamente diferente.

En última instancia, comprender la CVD es comprender cómo aprovechar las reacciones químicas controladas para construir materiales funcionales desde el átomo.

Tabla Resumen:

| Aspecto Clave | CVD en Nanotecnología |

|---|---|

| Principio Fundamental | Un proceso químico "ascendente" que construye material átomo por átomo a partir de precursores en fase de vapor. |

| Ventaja Principal | Precisión a nivel atómico y control sobre el espesor y las propiedades de la película. |

| Desafío Clave | A menudo requiere temperaturas muy altas, lo que puede limitar las opciones de sustrato. |

| Ideal Para | Crear películas uniformes y ultra puras en superficies complejas (por ejemplo, grafeno, capas semiconductoras). |

¿Listo para integrar la tecnología CVD en su investigación o línea de producción? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para aplicaciones de nanotecnología. Nuestra experiencia puede ayudarlo a seleccionar las herramientas adecuadas para lograr una deposición de material precisa y de alta pureza para sus proyectos en semiconductores, materiales avanzados y más allá. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y descubra cómo podemos apoyar su innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es el uso industrial de la CVD? Películas Delgadas de Precisión para Electrónica, Recubrimientos y Dispositivos Médicos

- ¿Cuál es la función de un burbujeador calentado con control de temperatura? Optimizar TDMAT para la Deposición de Películas de TiO2

- ¿Cuáles son las ventajas de la pulverización catódica de CC? Logre recubrimientos metálicos rentables y de alta calidad

- ¿Por qué es necesario un portamuestras giratorio de alta precisión para los recubrimientos de Al-Zr? Garantiza la uniformidad y la precisión

- ¿Qué método se puede emplear para la síntesis de grafeno? Una guía sobre los enfoques de arriba hacia abajo frente a los de abajo hacia arriba

- ¿Por qué la deposición física de vapor? Para recubrimientos de película delgada superiores, duraderos y puros

- ¿Qué es el recubrimiento de carbono? Desbloquee un mayor rendimiento en sus materiales

- ¿Cómo afecta el espesor de la película a la adhesión? El papel oculto de la tensión interna en el fallo del recubrimiento