En términos sencillos, un gas de proceso de deposición es un gas utilizado en un entorno controlado para crear una película delgada sólida sobre una superficie. Estos gases pueden servir para dos propósitos fundamentalmente diferentes: pueden ser la fuente directa del material que se deposita, o pueden ser un "gas de trabajo" inerte utilizado para transferir físicamente material de una fuente sólida a la superficie. El gas específico y su función dependen completamente de la técnica de deposición que se esté utilizando.

La conclusión crítica es que "gas de proceso de deposición" no es un solo tipo de sustancia. Su función cambia con el proceso: en la Deposición Química de Vapor (CVD), el gas es un reactivo químico, mientras que en la Deposición Física de Vapor (PVD), a menudo es un gas inerte que actúa como una herramienta física.

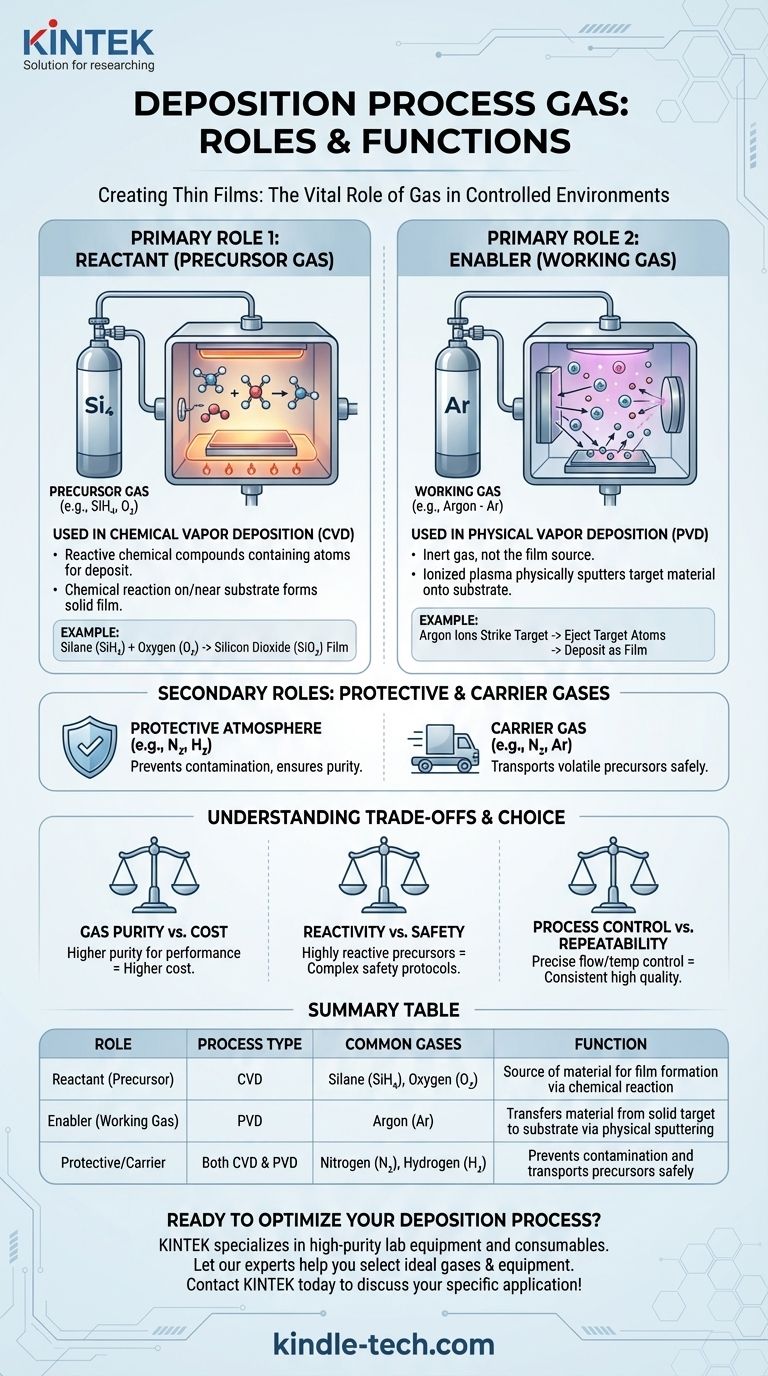

Las dos funciones principales de los gases de proceso

Para comprender verdaderamente la deposición, debe distinguir entre las dos funciones principales que puede realizar un gas de proceso. La elección entre ellas define toda la categoría del proceso de deposición.

Como reactivo (gas precursor)

En la Deposición Química de Vapor (CVD), los gases de proceso son precursores. Esto significa que son compuestos químicos reactivos que contienen los átomos que se desean depositar.

Estos gases precursores se introducen en una cámara donde reaccionan sobre o cerca de un sustrato calentado. La reacción química descompone los gases y el material sólido deseado se "deposita" sobre el sustrato, formando una película.

Un ejemplo clásico es la deposición de dióxido de silicio (SiO₂). Este proceso utiliza un gas precursor de silicio, como el silano (SiH₄), y un gas precursor de oxígeno, como el oxígeno (O₂) o el óxido nitroso (N₂O). Los gases reaccionan para formar SiO₂ sólido en la superficie.

Como habilitador (gas de trabajo)

En la Deposición Física de Vapor (PVD), como la pulverización catódica, el gas de proceso es típicamente un gas de trabajo inerte, siendo el Argón (Ar) la opción más común.

Este gas no es la fuente del material de la película. En cambio, se ioniza para crear un plasma. Los iones de argón cargados positivamente son luego acelerados por un fuerte campo eléctrico y dirigidos a un "blanco" sólido hecho del material que se desea depositar.

Cuando los iones de argón golpean el blanco, desprenden físicamente átomos de su superficie. Estos átomos eyectados viajan a través de la cámara y se depositan sobre el sustrato, formando la película. Aquí, el gas argón es una herramienta física para transferir material, no un ingrediente químico.

Más allá de las funciones principales: gases protectores y portadores

Además de ser reactivos o habilitadores, los gases pueden desempeñar otras funciones críticas que aseguran la calidad y el éxito del proceso de deposición.

Creación de una atmósfera protectora

Muchos procesos de deposición son altamente sensibles a la contaminación de la atmósfera ambiente, especialmente el oxígeno, que puede causar oxidación no deseada.

Para evitar esto, a menudo se utiliza un gas protector o "de blindaje" como el nitrógeno (N₂) o el hidrógeno (H₂). Este gas inerte o reductor crea una atmósfera controlada dentro de la cámara, asegurando la pureza de la película depositada.

Actuando como portador

A veces, un material precursor es difícil de manejar como gas por sí solo. En estos casos, se utiliza un gas portador inerte y estable (a menudo nitrógeno o argón) para transportar de forma segura el gas precursor más volátil o reactivo a la superficie del sustrato. Esto permite un control preciso sobre la entrega de los reactivos.

Comprendiendo las compensaciones

La elección del gas de proceso es una decisión de ingeniería crítica con consecuencias significativas para el costo, la seguridad y la calidad de la película.

Pureza del gas vs. costo

Para aplicaciones de alto rendimiento, como la fabricación de semiconductores, se requieren gases de pureza extremadamente alta para evitar la incorporación de impurezas en la película. Este gas de "ultra alta pureza" (UHP) es significativamente más caro y requiere una infraestructura de manejo especializada.

Reactividad vs. seguridad

Muchos de los gases precursores más efectivos para CVD son altamente reactivos, tóxicos o inflamables. El silano (SiH₄), por ejemplo, es pirofórico, lo que significa que puede encenderse espontáneamente en el aire. Esto requiere protocolos de seguridad, ventilación y sistemas de monitoreo complejos y costosos.

Control del proceso y repetibilidad

Los diferentes gases tienen propiedades físicas y químicas únicas. Lograr una película de alta calidad y repetible requiere un control preciso sobre los caudales de gas, la presión y la temperatura. La elección del gas impacta directamente la complejidad del sistema de control necesario para dominar el proceso.

Tomar la decisión correcta para su objetivo

La selección de un gas de proceso está dictada por el material que necesita depositar y las propiedades que desea que tenga.

- Si su objetivo principal es depositar un material compuesto (como un óxido o nitruro): Utilizará una mezcla de gases precursores reactivos en un proceso de Deposición Química de Vapor (CVD).

- Si su objetivo principal es depositar un elemento puro o una aleación a partir de un blanco sólido: Utilizará un gas de trabajo inerte, como el Argón, en un proceso de Deposición Física de Vapor (PVD) como la pulverización catódica.

- Si su objetivo principal es garantizar la pureza de la película y prevenir la contaminación: Deberá incorporar gases protectores o portadores de alta pureza, como el nitrógeno, independientemente del método de deposición principal.

Comprender la función específica del gas —reactivo, habilitador o protector— es clave para dominar cualquier proceso de deposición.

Tabla resumen:

| Función | Tipo de proceso | Gases comunes | Propósito |

|---|---|---|---|

| Reactivo (Precursor) | Deposición Química de Vapor (CVD) | Silano (SiH₄), Oxígeno (O₂) | Fuente de material para la formación de películas mediante reacción química |

| Habilitador (Gas de trabajo) | Deposición Física de Vapor (PVD) | Argón (Ar) | Transfiere material de un blanco sólido al sustrato mediante pulverización catódica física |

| Protector/Portador | Ambos CVD y PVD | Nitrógeno (N₂), Hidrógeno (H₂) | Previene la contaminación y transporta precursores de forma segura |

¿Listo para optimizar su proceso de deposición?

Elegir el gas de proceso adecuado es fundamental para lograr películas delgadas de alta calidad y repetibles. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta pureza adaptados a sus necesidades de deposición, ya sea que trabaje con precursores CVD, gases de pulverización PVD o atmósferas protectoras.

Deje que nuestros expertos le ayuden a seleccionar los gases y equipos ideales para mejorar la calidad de su película, optimizar el control del proceso y garantizar la seguridad. Contacte a KINTEK hoy mismo para discutir su aplicación específica y descubra cómo nuestras soluciones pueden impulsar su investigación o producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD