La diferencia fundamental entre un horno de fundición y un horno de secado radica en su temperatura máxima de funcionamiento y su propósito. Un horno de fundición está diseñado para aplicaciones de alta temperatura que alteran fundamentalmente las propiedades de un material, como la fundición de metal, mientras que un horno de secado utiliza temperaturas más bajas principalmente para eliminar la humedad o curar recubrimientos.

La distinción principal es una de transformación versus tratamiento. Un horno de fundición proporciona la energía térmica bruta para transformar el estado o la estructura metalúrgica de un material, mientras que un horno proporciona calor controlado y suave para tratar un material mediante secado, curado o esterilización.

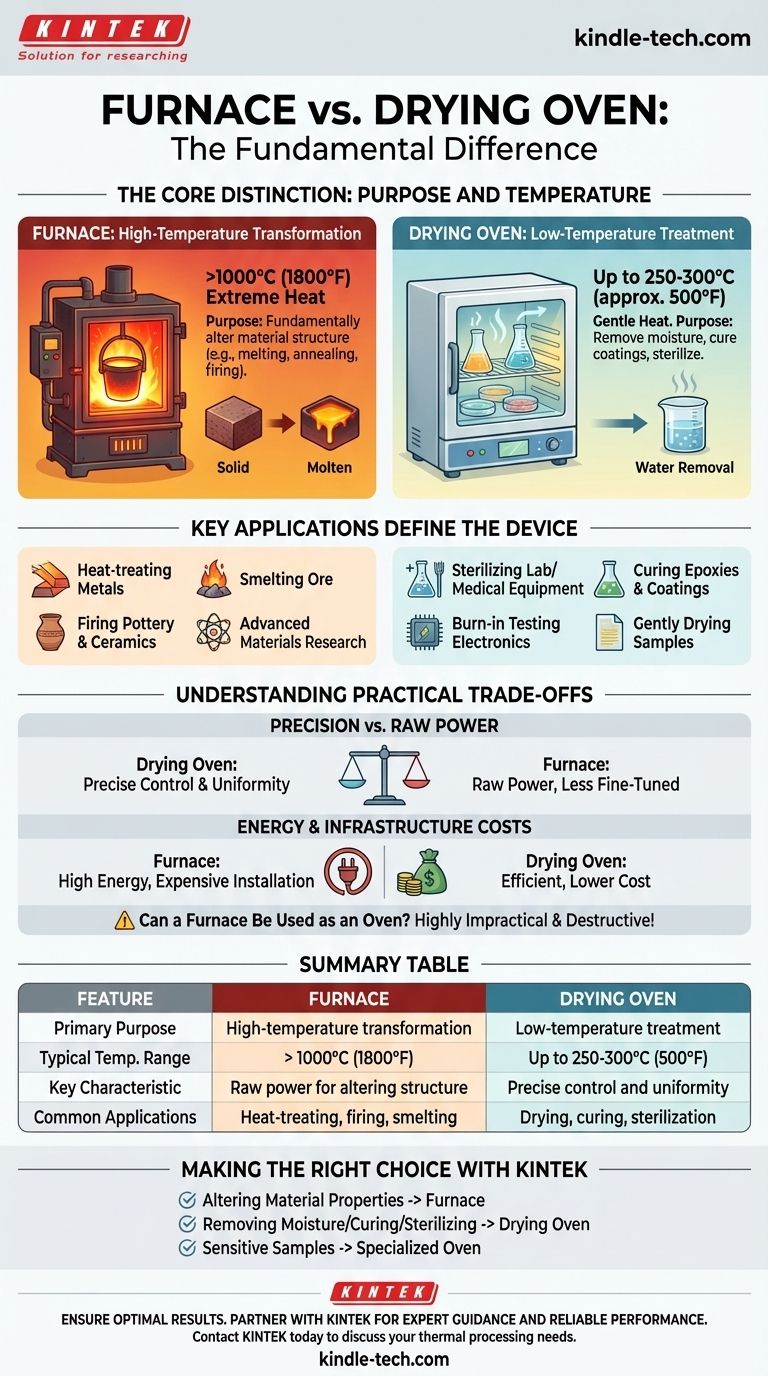

La distinción principal: propósito y temperatura

Los factores más significativos que separan estos dos dispositivos son su rango de temperatura operativa y los procesos para los que están construidos.

Hornos de fundición: Transformación a alta temperatura

Un horno de fundición está diseñado para alcanzar y mantener temperaturas extremadamente altas, a menudo muy por encima de los 1000 °C (1800 °F).

Su propósito principal es inducir un cambio fundamental en un material. Esto incluye procesos como la fundición, el moldeo, el recocido y la cocción de cerámica, donde la estructura central del material se altera intencionalmente.

Hornos de secado: Tratamiento a baja temperatura

Los hornos de secado funcionan a temperaturas significativamente más bajas, que suelen oscilar entre ligeramente por encima de la temperatura ambiente y los 250 °C o 300 °C (aprox. 500 °F).

El objetivo de un horno no es cambiar el material base, sino eliminar componentes volátiles como agua o disolventes. Las aplicaciones comunes incluyen el secado de material de vidrio de laboratorio, el curado de pinturas o la realización de análisis de contenido de humedad.

Las aplicaciones clave definen el dispositivo

Comprender los casos de uso típicos de cada equipo aclara sus distintos roles en entornos industriales y de laboratorio.

Aplicaciones comunes de los hornos de fundición

Los hornos de fundición son indispensables para trabajos industriales pesados y metalúrgicos.

Se utilizan para el tratamiento térmico de metales para cambiar su dureza, la fundición de mineral para extraer metal puro, la cocción de cerámica y en la investigación avanzada de la ciencia de los materiales que requiere calor extremo.

Aplicaciones comunes de los hornos de secado

Los hornos son omnipresentes en laboratorios, fabricación y control de calidad.

Sus aplicaciones incluyen la esterilización de equipos médicos o de laboratorio, el curado de epoxis y recubrimientos en polvo, las pruebas de rodaje de componentes electrónicos y el secado suave de muestras sensibles para análisis.

Comprendiendo las compensaciones prácticas

Elegir el dispositivo incorrecto puede provocar daños en los productos, resultados inexactos y costos innecesarios significativos.

Precisión vs. Potencia bruta

Un horno de secado está diseñado para un control preciso de la temperatura y uniformidad en su cámara, lo cual es crítico para procesos sensibles.

Un horno de fundición está construido para la potencia bruta. Si bien puede mantener un punto de ajuste, su consideración de diseño principal es alcanzar y mantener calor extremo, no el control ajustado requerido para un curado o secado delicado.

¿Se puede usar un horno de fundición como horno de secado?

Intentar usar un horno de fundición para una tarea de secado a baja temperatura es muy poco práctico y a menudo destructivo. La inmensa potencia de calentamiento dificulta el control a baja temperatura, y corre el riesgo de exceder su objetivo y arruinar la muestra.

Costos de energía e infraestructura

Los hornos de fundición consumen mucha más energía que los hornos de secado para alcanzar sus altas temperaturas. También requieren una construcción más robusta con aislamiento pesado y materiales refractarios, lo que los hace significativamente más caros de comprar e instalar.

Tomando la decisión correcta para su proceso

Su objetivo específico determinará qué equipo es la herramienta correcta y necesaria para el trabajo.

- Si su objetivo principal es alterar las propiedades físicas de un material (fusión, recocido, cocción): Necesita absolutamente las capacidades de alta temperatura que solo un horno de fundición puede proporcionar.

- Si su objetivo principal es eliminar la humedad, curar un recubrimiento o esterilizar componentes: Un horno de secado ofrece el control preciso de la temperatura, la eficiencia y la seguridad necesarios para estas tareas.

- Si trabaja con productos biológicos, farmacéuticos o electrónicos sensibles: Un horno de laboratorio o industrial especializado es la única opción apropiada para evitar daños.

En última instancia, elegir la herramienta adecuada comienza por definir claramente si necesita transformar fundamentalmente su material o simplemente tratarlo.

Tabla resumen:

| Característica | Horno de fundición | Horno de secado |

|---|---|---|

| Propósito principal | Transformación a alta temperatura (ej., fusión, recocido) | Tratamiento a baja temperatura (ej., secado, curado, esterilización) |

| Rango de temp. típico | > 1000 °C (1800 °F) | Hasta 250-300 °C (aprox. 500 °F) |

| Característica clave | Potencia bruta para alterar la estructura del material | Control preciso y uniformidad |

| Aplicaciones comunes | Tratamiento térmico de metales, cocción de cerámica, fundición | Secado de material de vidrio, curado de recubrimientos, esterilización |

Asegure resultados óptimos para su aplicación

Elegir el equipo adecuado es fundamental para el éxito, la eficiencia y la seguridad de su proceso. Ya sea que su trabajo requiera el calor extremo de un horno de fundición para la transformación de materiales o el control preciso de un horno de secado para un tratamiento suave, KINTEK tiene la solución.

¿Por qué asociarse con KINTEK?

- Orientación experta: Nuestros especialistas le ayudarán a seleccionar el horno de fundición o de secado perfecto según sus requisitos de temperatura específicos, aplicación y material.

- Rendimiento fiable: Desde robustos hornos de alta temperatura hasta hornos de secado controlados con precisión, nuestro equipo está construido para la precisión y la durabilidad en entornos de laboratorio e industriales exigentes.

- Adaptado a su laboratorio: KINTEK se especializa en proporcionar el equipo de laboratorio esencial y los consumibles de los que dependen los laboratorios para obtener resultados consistentes y de alta calidad.

No se arriesgue a dañar muestras o desperdiciar recursos con la herramienta incorrecta. Deje que nuestros expertos le ayuden a tomar la decisión correcta.

Contacte con KINTEK hoy mismo para hablar sobre sus necesidades de procesamiento térmico y encontrar la solución ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura de trabajo de un horno mufla? Logre un control de calor preciso para su laboratorio

- ¿Cuál es la temperatura máxima de un horno mufla? De 1100 °C a 1700 °C+ para sus necesidades de laboratorio

- ¿Qué es un horno mufla para uso de laboratorio? Una guía para el procesamiento a alta temperatura libre de contaminantes

- ¿Qué tipo de material se utiliza para la protección contra el sobrecalentamiento en un horno de mufla? Un sistema de seguridad de doble capa explicado

- ¿Qué calor puede producir un horno mufla? Logre temperaturas altas y precisas de hasta 1800 °C