En esencia, estos tres tratamientos térmicos son métodos para controlar las propiedades finales de un metal, pero logran resultados opuestos. El endurecimiento hace que un metal sea extremadamente duro y resistente al desgaste, pero también quebradizo. El recocido hace lo contrario, haciendo que un metal sea blando, dúctil y fácil de trabajar. El revenido es un proceso secundario realizado después del endurecimiento para reducir la fragilidad y lograr un equilibrio deseado de dureza y tenacidad.

La diferencia fundamental es una cuestión de intención. El recocido es un "botón de reinicio" que hace que el metal sea lo más blando posible. El endurecimiento crea la máxima dureza a costa de una fragilidad extrema. El revenido es el paso de refinamiento crítico que intercambia una pequeña cantidad de esa dureza por una gran ganancia en tenacidad, haciendo que la pieza sea útil.

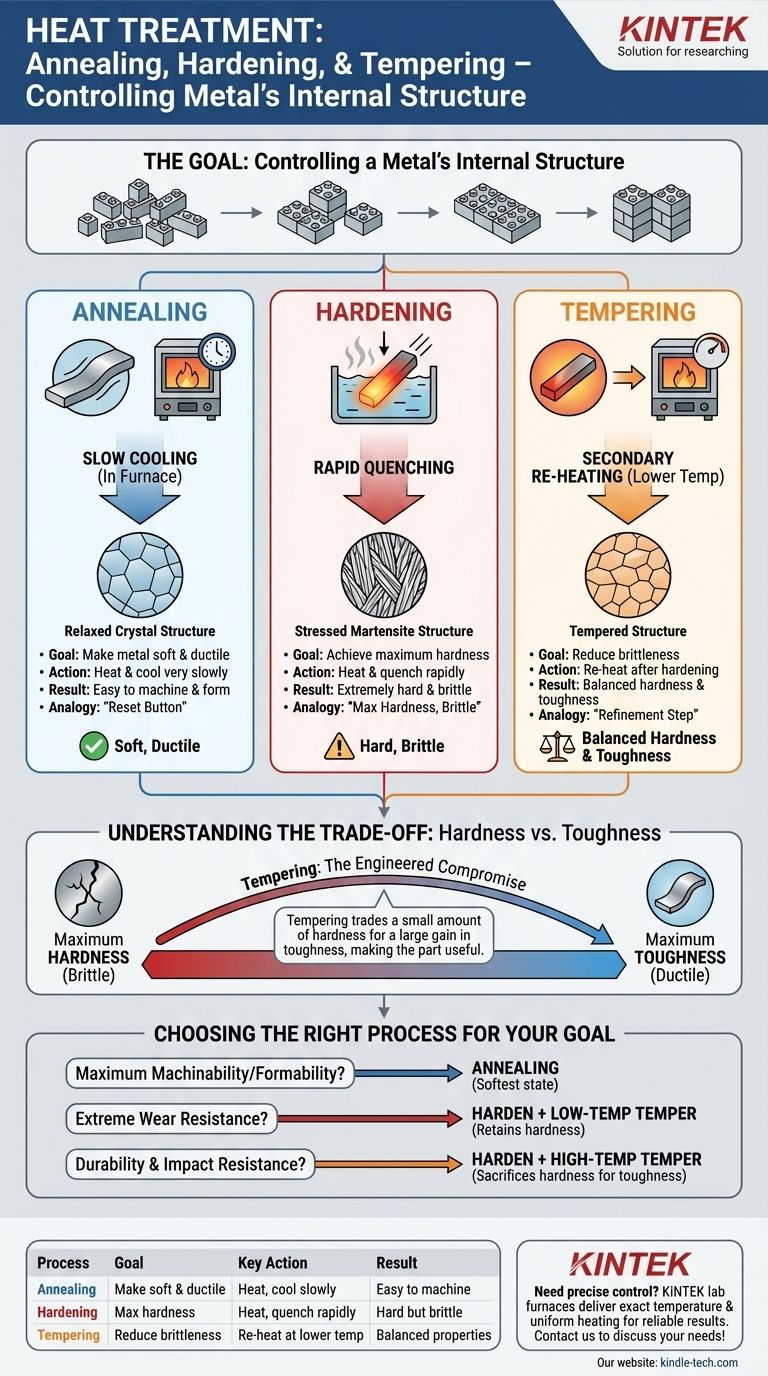

El objetivo: controlar la estructura interna de un metal

Piense en la estructura cristalina interna de un metal como un conjunto de ladrillos LEGO. El tratamiento térmico le da el poder de desarmar esos ladrillos y volver a ensamblarlos en diferentes configuraciones, cada una con propiedades únicas. La velocidad a la que enfría el metal es el factor más crítico para determinar la estructura final.

¿Qué es el endurecimiento?

El endurecimiento implica calentar un metal como el acero por encima de su temperatura crítica de austenización (por ejemplo, más de 870 °C) y luego enfriarlo muy rápidamente. Este enfriamiento rápido, o temple, se realiza típicamente en aceite o agua.

Este proceso atrapa la estructura interna del metal en un estado muy duro, estresado y quebradizo conocido como martensita. El objetivo principal del endurecimiento es lograr la máxima dureza y resistencia al desgaste posibles para un material dado.

¿Qué es el recocido?

El recocido también implica calentar un metal a una temperatura alta, similar al endurecimiento. Sin embargo, la diferencia crucial es la velocidad de enfriamiento. Después de calentar, el metal se enfría lo más lentamente posible, a menudo dejándolo dentro del horno aislado para que se enfríe durante la noche.

Este enfriamiento lento permite que los cristales internos se reformen en el estado más relajado y libre de estrés posible. El resultado es un metal blando, dúctil y fácil de mecanizar o formar. El recocido esencialmente borra los efectos del trabajo o endurecimiento previos.

¿Qué es el revenido?

El revenido es un proceso de calentamiento secundario a baja temperatura que solo se realiza después del endurecimiento. Una pieza recién endurecida a menudo es demasiado frágil para cualquier aplicación práctica; se rompería como el vidrio si se cayera o golpeara.

Para solucionar esto, la pieza se vuelve a calentar a una temperatura precisa muy por debajo de la temperatura de endurecimiento. Este proceso alivia las tensiones internas del temple y permite que parte de la martensita frágil se transforme en una estructura más tenaz. Hace que el metal sea utilizable al "reducir" la fragilidad.

Endurecimiento y revenido: un proceso de dos pasos

Es fundamental comprender que el endurecimiento y el revenido casi siempre se realizan juntos como una secuencia. Rara vez una pieza se "endurece" sin ser también revenida.

Paso 1: El temple de endurecimiento

El metal se calienta y se templa para lograr su máxima dureza potencial. En esta etapa, la pieza es extremadamente resistente al desgaste, pero peligrosamente frágil y llena de tensiones internas.

Paso 2: El refinamiento del revenido

Inmediatamente después del temple, la pieza se limpia y se somete a un ciclo de revenido. La temperatura de revenido específica se elige para producir el equilibrio final deseado de propiedades. Una temperatura de revenido más baja conserva más dureza, mientras que una temperatura de revenido más alta sacrifica dureza para una ganancia significativa en tenacidad.

Comprender las compensaciones: dureza frente a tenacidad

No se pueden maximizar todas las propiedades a la vez. El tratamiento térmico es un ejercicio de compromisos ingenieriles, principalmente entre dureza y tenacidad.

La naturaleza frágil de la "dureza"

Una pieza completamente endurecida y sin revenir es excepcionalmente dura y resistirá los arañazos y la abrasión. Sin embargo, tiene una tenacidad muy baja, lo que significa que no puede absorber la energía de impacto y se fracturará fácilmente. Esto es ideal para una lima, que necesita mantener un borde afilado, pero desastroso para un martillo o un eje.

La naturaleza maleable de la "suavidad"

Una pieza completamente recocida tiene la máxima ductilidad y es muy tenaz. Se puede doblar, estirar y deformar sin romperse. Sin embargo, su baja dureza significa que no mantendrá un filo, resistirá el desgaste o soportará cargas elevadas.

Revenido: el compromiso de ingeniería

El revenido es el puente esencial entre estos dos extremos. Permite a un ingeniero comenzar con una pieza completamente endurecida y luego intercambiar estratégicamente una pequeña cantidad de dureza para obtener la tenacidad crítica necesaria para que un componente sobreviva en su aplicación prevista.

Elegir el proceso adecuado para su objetivo

Su elección depende completamente del rendimiento final que requiera del componente.

- Si su enfoque principal es la máxima maquinabilidad o formabilidad: El recocido es su proceso. Crea el estado más blando y libre de estrés, lo que facilita el corte o la conformación del metal.

- Si su enfoque principal es la resistencia extrema al desgaste y la retención del filo: Endurezca la pieza y siga con un revenido a baja temperatura. Esto conserva la mayor parte de la dureza mientras elimina la fragilidad suficiente para evitar fallas catastróficas.

- Si su enfoque principal es la durabilidad y la resistencia al impacto: Endurezca la pieza y siga con un revenido a alta temperatura. Esto sacrifica una dureza significativa para crear un componente final mucho más tenaz y resistente.

Al comprender el propósito distinto de cada proceso, obtiene un control preciso sobre el rendimiento final de un material.

Tabla resumen:

| Proceso | Objetivo | Acción clave | Resultado |

|---|---|---|---|

| Recocido | Hacer el metal blando y dúctil | Calentar y enfriar muy lentamente | Fácil de mecanizar o formar |

| Endurecimiento | Lograr la máxima dureza | Calentar y templar (enfriar rápidamente) | Duro pero frágil |

| Revenido | Reducir la fragilidad después del endurecimiento | Recalentar a una temperatura más baja | Dureza y tenacidad equilibradas |

¿Necesita un control preciso sobre las propiedades de los materiales para su investigación o producción? El horno de laboratorio adecuado es fundamental para procesos exitosos de tratamiento térmico como el recocido, el endurecimiento y el revenido. En KINTEK, nos especializamos en hornos de laboratorio de alta calidad que brindan el control de temperatura exacto y el calentamiento uniforme que su trabajo exige. Deje que nuestros expertos lo ayuden a seleccionar el equipo perfecto para lograr resultados consistentes y confiables. Contacte a KINTEK hoy para discutir las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Qué es el vacío a baja temperatura? Una guía para el procesamiento térmico de precisión y sin óxidos