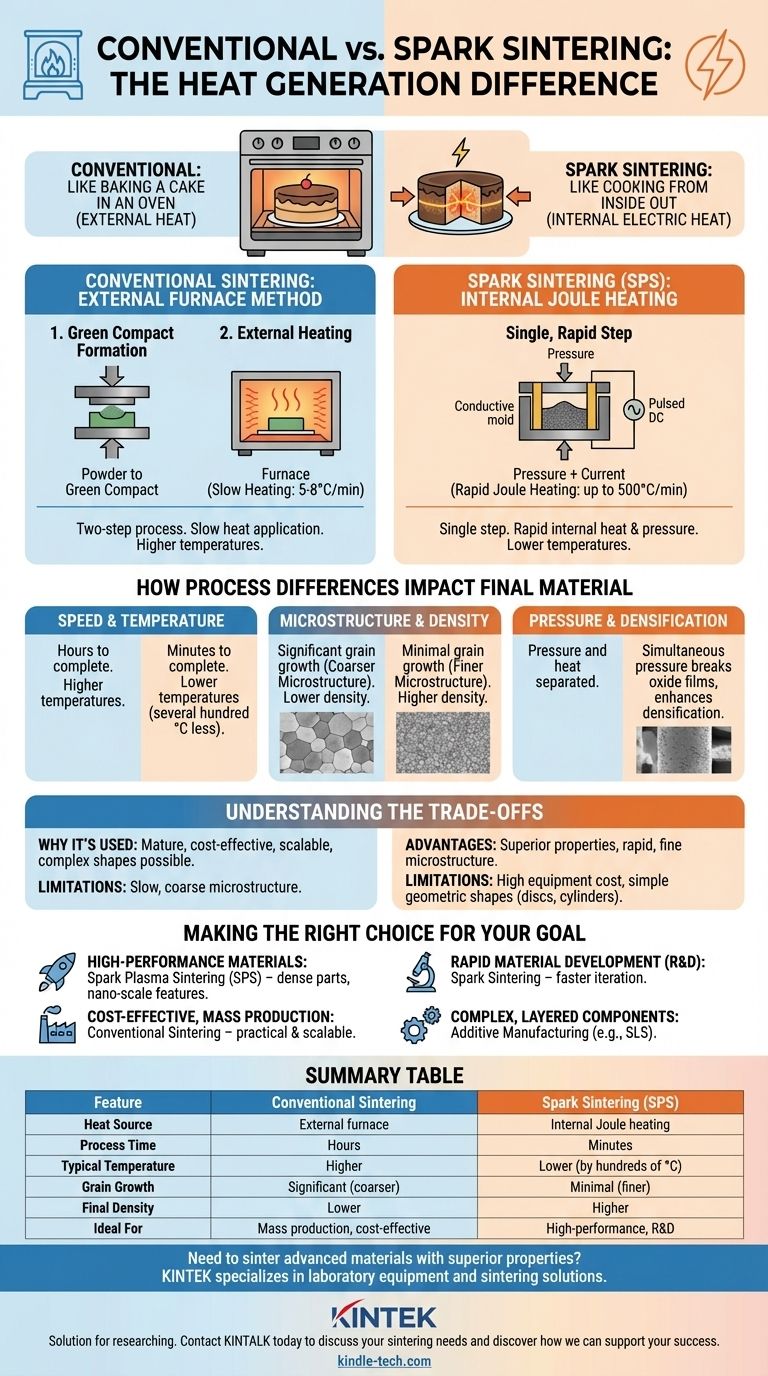

En esencia, la diferencia entre el sinterizado convencional y el sinterizado por chispa radica en cómo se genera y aplica el calor. El sinterizado convencional es un proceso de dos pasos que calienta una pieza precompactada externamente en un horno. En contraste, el sinterizado por chispa —más notablemente el Sinterizado por Plasma de Chispa (SPS)— es un paso único y rápido donde una corriente eléctrica de alta potencia pasa directamente a través del material en polvo y su molde, generando un calor interno intenso mientras se aplica presión simultáneamente.

La distinción fundamental es simple: el sinterizado convencional es como hornear un pastel en un horno, mientras que el sinterizado por chispa es como cocinarlo de adentro hacia afuera con electricidad en cuestión de minutos. Este mecanismo de calentamiento interno es lo que permite que el sinterizado por chispa sea drásticamente más rápido, opere a temperaturas más bajas y produzca materiales más densos con microestructuras superiores.

La diferencia fundamental: generación y aplicación de calor

El método utilizado para suministrar energía térmica es el principal impulsor de todas las demás diferencias entre estos dos procesos, desde la velocidad y la eficiencia hasta las propiedades finales del material.

Sinterizado convencional: el método del horno externo

El sinterizado convencional es un proceso bien establecido de dos etapas. Primero, el polvo se compacta en la forma deseada utilizando una prensa hidráulica, creando una pieza frágil conocida como "compacto en verde".

Este compacto en verde se coloca luego en un horno de alta temperatura. El calor se aplica externamente, empapando lentamente la pieza para unir las partículas de polvo. Las tasas de calentamiento suelen ser muy lentas, alrededor de 5 a 8 °C por minuto.

Sinterizado por chispa: calentamiento Joule interno

El sinterizado por chispa es una técnica más avanzada que combina pasos. El polvo se carga directamente en un molde de grafito conductor, que luego se coloca en la cámara de SPS.

Se aplica presión y una corriente eléctrica de CC pulsada pasa a través de todo el conjunto. Esta corriente genera calor interno inmediato y uniforme mediante calentamiento Joule. Esto permite tasas de calentamiento extremadamente rápidas, a menudo de hasta 500 °C por minuto. Los punzones que aplican presión también sirven como electrodos que suministran la corriente.

Cómo las diferencias del proceso impactan el material final

La diferencia radical en el mecanismo de calentamiento se traduce directamente en diferencias significativas en el tiempo de procesamiento, la temperatura requerida y la calidad final de la pieza sinterizada.

Velocidad y temperatura

El calentamiento lento y externo del sinterizado convencional significa que los ciclos pueden tardar muchas horas en completarse. Se requieren temperaturas más altas para asegurar que el calor penetre completamente en la pieza y logre la densificación.

El sinterizado por chispa, por el contrario, es increíblemente rápido, a menudo completando un ciclo completo en minutos. Debido a que el calor se genera internamente y la presión se aplica simultáneamente, la densificación ocurre a temperaturas generales mucho más bajas, a menudo varios cientos de grados Celsius más bajas que los métodos convencionales.

Microestructura y densidad

En la ciencia de los materiales, los tamaños de grano más pequeños a menudo conducen a mejores propiedades mecánicas. La larga exposición a altas temperaturas en el sinterizado convencional puede causar crecimiento de grano, lo que resulta en una microestructura más gruesa.

La velocidad del sinterizado por chispa es su mayor ventaja aquí. Al mantener el material a alta temperatura durante un tiempo muy corto, evita un crecimiento significativo del grano. Esto da como resultado un producto final más homogéneo, con una microestructura mucho más fina y que logra una mayor densidad.

Presión y densificación

En el sinterizado convencional, la presión y el calor están separados. En el sinterizado por chispa, se aplican simultáneamente.

Esta presión concurrente ayuda a romper cualquier película de óxido en las superficies de las partículas de polvo. Combinado con la corriente eléctrica, esto "limpia" las partículas, creando mejores puntos de contacto y mejorando drásticamente la tasa de densificación.

Comprendiendo las ventajas y desventajas

Aunque el sinterizado por chispa ofrece ventajas significativas en el rendimiento, no es un reemplazo universal para los métodos convencionales. Cada uno tiene su lugar.

Por qué todavía se utiliza el sinterizado convencional

El sinterizado convencional es una tecnología madura y rentable. El equipo es menos especializado y el proceso a menudo es más fácil de escalar para la producción en masa de piezas, especialmente aquellas con geometrías más complejas que no se pueden colocar fácilmente en un simple troquel de grafito.

Las limitaciones del sinterizado por chispa

Las principales limitaciones del sinterizado por chispa son el costo del equipo y las restricciones geométricas. Las máquinas SPS son altamente especializadas y costosas. Además, el proceso generalmente se limita a formas simples como discos y cilindros que se pueden prensar en un molde de grafito conductor.

Tomando la decisión correcta para su objetivo

Seleccionar el método de sinterizado apropiado requiere una comprensión clara de su objetivo final, equilibrando los requisitos de rendimiento del material con las limitaciones de producción.

- Si su enfoque principal son los materiales de alto rendimiento con microestructuras finas: el sinterizado por plasma de chispa es la opción superior por su capacidad para producir piezas altamente densas mientras se preservan las características a nanoescala.

- Si su enfoque principal es el desarrollo rápido de materiales y la investigación: la increíble velocidad del sinterizado por chispa permite una iteración más rápida, lo que lo convierte en una herramienta ideal para I+D y el descubrimiento de materiales.

- Si su enfoque principal es la producción rentable y a gran escala de piezas estándar: el sinterizado convencional sigue siendo la solución más práctica y escalable para muchas aplicaciones industriales.

- Si su enfoque principal es la creación de componentes complejos y en capas: ninguno de los métodos es ideal; debería investigar técnicas de fabricación aditiva como el sinterizado selectivo por láser (SLS).

En última instancia, su elección es una decisión estratégica entre la velocidad y la superioridad material del sinterizado por chispa y la escalabilidad y economía de los métodos convencionales.

Tabla resumen:

| Característica | Sinterizado convencional | Sinterizado por chispa (SPS) |

|---|---|---|

| Fuente de calor | Horno externo | Calentamiento Joule interno (corriente eléctrica) |

| Tiempo de proceso | Horas | Minutos |

| Temperatura típica | Más alta | Más baja (en cientos de °C) |

| Crecimiento de grano | Significativo (microestructura más gruesa) | Mínimo (microestructura más fina) |

| Densidad final | Más baja | Más alta |

| Ideal para | Producción en masa rentable | Materiales de alto rendimiento e I+D |

¿Necesita sinterizar materiales avanzados con propiedades superiores?

Elegir el método de sinterizado correcto es fundamental para lograr la densidad, la microestructura y el rendimiento que necesita para su investigación o producción. KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de sinterizado, para satisfacer sus desafíos específicos en la ciencia de los materiales.

Nuestros expertos pueden ayudarle a seleccionar el proceso y el equipo ideales para mejorar las capacidades de su laboratorio. Contacte con KINTALK hoy mismo para discutir sus necesidades de sinterizado y descubrir cómo podemos apoyar su éxito.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad