En esencia, la diferencia entre la Deposición Química de Vapor (CVD) y la Deposición de Capas Atómicas (ALD) radica en cómo se introducen los precursores químicos en el sustrato. La CVD utiliza un flujo continuo y simultáneo de gases reactivos para hacer crecer una película, mientras que la ALD utiliza un proceso secuencial y auto-limitante que deposita la película una sola capa atómica a la vez. Esta diferencia fundamental en el mecanismo determina cada aspecto de su rendimiento, desde la velocidad hasta la precisión.

Aunque ambas son técnicas de deposición química, la elección entre ellas es una compensación directa entre velocidad y perfección. La CVD ofrece una deposición de alta velocidad adecuada para muchas aplicaciones, mientras que la ALD proporciona una precisión y conformabilidad inigualables a costa de ser significativamente más lenta.

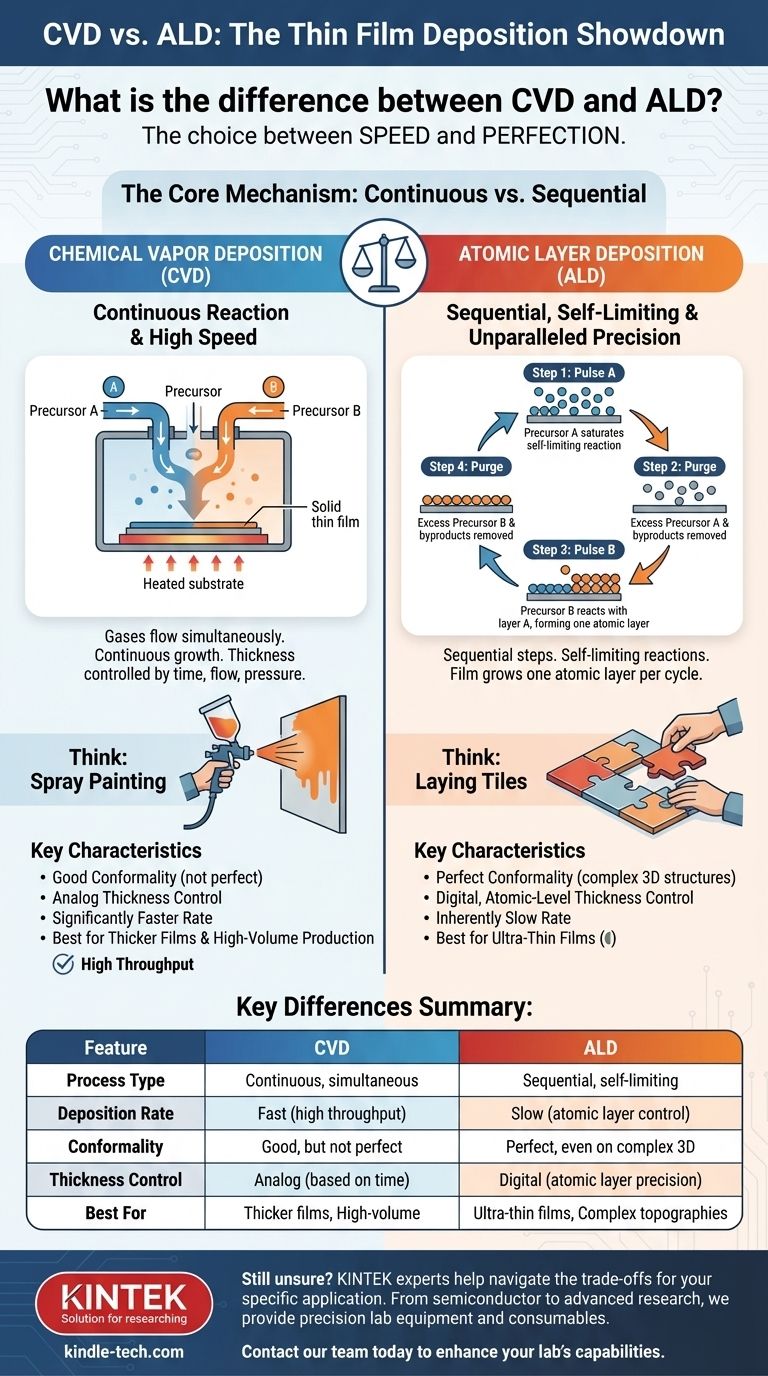

El Mecanismo Central: Continuo vs. Secuencial

La mecánica del proceso es el factor más importante que distingue a la CVD y la ALD. Esto determina las propiedades de la película resultante.

Cómo funciona la CVD: Una reacción continua

En un proceso CVD, uno o más precursores gaseosos se introducen en una cámara de reacción simultáneamente.

Estos gases reaccionan entre sí y con la superficie calentada del sustrato, descomponiéndose para formar una película delgada sólida. El crecimiento es continuo mientras los gases estén fluyendo.

Piense en ello como pintar con aerosol: se aplica pintura continuamente a una superficie, y el grosor depende de cuánto tiempo se rocíe y qué tan rápido se mueva.

Cómo funciona la ALD: Un ciclo auto-limitante

La ALD divide la deposición en un ciclo de dos o más pasos secuenciales.

Primero, se introduce un pulso del primer gas precursor. Reacciona con la superficie del sustrato hasta que todos los sitios de reacción disponibles están ocupados. Esta reacción es auto-limitante; una vez que la superficie está saturada, no se depositará más material.

Luego, la cámara se purga de cualquier exceso de precursor. Después, se pulsa un segundo precursor, reaccionando solo con la primera capa para completar una única capa atómica del material deseado. El ciclo se repite para construir la película capa por capa atómica.

Esto es más como colocar baldosas individuales. Se coloca un conjunto de baldosas (precursor A), y solo encajan en lugares específicos. Luego se coloca el siguiente conjunto (precursor B) que solo se une al primer conjunto, completando una capa perfecta.

Diferencias Clave en Rendimiento y Calidad

Las diferencias mecánicas entre la CVD y la ALD conducen a variaciones significativas en el producto final y su idoneidad para diferentes aplicaciones.

Conformabilidad: Recubrimiento de formas complejas

La ALD es perfectamente conformable. Debido a que las reacciones auto-limitantes recubren cada superficie disponible, la ALD puede producir una película completamente uniforme incluso dentro de trincheras profundas y estructuras 3D complejas de alta relación de aspecto.

La CVD tiene buena, pero no perfecta, conformabilidad. El flujo continuo puede conducir a una deposición más rápida en la abertura de una característica que en su interior profundo, lo que resulta en un recubrimiento no uniforme. Es muy superior a las técnicas de línea de visión como la PVD, pero no puede igualar la perfección de la ALD.

Control de Espesor: Atómico vs. Masivo

La ALD ofrece precisión digital a nivel atómico. Dado que cada ciclo deposita una cantidad conocida y fija de material (típicamente una fracción de una monocapa), el espesor final de la película se controla simplemente contando el número de ciclos.

El control de espesor de la CVD es analógico. Depende de la gestión precisa de los caudales de gas, la presión, la temperatura y el tiempo de deposición. Aunque es altamente controlable, carece de la precisión a escala atómica de la ALD.

Tasa de Deposición: La Principal Compensación

La CVD es significativamente más rápida que la ALD, a menudo por uno o dos órdenes de magnitud. Su proceso de crecimiento continuo es adecuado para depositar películas más gruesas (desde cientos de nanómetros hasta micrones) o para la fabricación de gran volumen.

La ALD es inherentemente lenta. La necesidad de pulsar y purgar gases para cada capa atómica individual la hace poco práctica para películas gruesas. Se reserva para aplicaciones donde se requieren películas ultrafinas (típicamente por debajo de 100 nm) y un control perfecto.

Comprendiendo las Compensaciones Prácticas

Elegir entre CVD y ALD no se trata de cuál es "mejor", sino de cuál es la herramienta correcta para su objetivo de ingeniería específico. La decisión siempre implica equilibrar prioridades contrapuestas.

El dilema Velocidad vs. Precisión

Esta es la compensación central. Si su aplicación puede tolerar imperfecciones menores en el espesor o la conformabilidad pero requiere un alto rendimiento, la CVD es la elección lógica.

Si el rendimiento de su dispositivo depende absolutamente de una película perfectamente uniforme, sin poros y con un espesor preciso, especialmente en una topografía compleja, entonces la ALD es la única opción, y debe aceptar el tiempo de deposición más lento.

Sensibilidad a la Temperatura y al Sustrato

Los desafíos de la deposición de películas delgadas a menudo incluyen limitaciones de temperatura. Los procesos ALD pueden ejecutarse con frecuencia a temperaturas más bajas que muchos procesos CVD tradicionales.

Esto hace que la ALD sea muy adecuada para depositar películas sobre sustratos sensibles a la temperatura, como polímeros o obleas semiconductoras preprocesadas que no pueden soportar altas cargas térmicas.

Costo y Complejidad

Los sistemas CVD son generalmente más simples y menos costosos. La tecnología es madura y ampliamente utilizada para la producción a gran escala.

Los sistemas ALD requieren válvulas y sistemas de control altamente precisos y de acción rápida para gestionar los ciclos de pulso y purga, lo que puede aumentar la complejidad y el costo del equipo. La química de los precursores para ALD también puede ser más especializada y costosa.

Tomando la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación le indicarán el método de deposición correcto.

- Si su enfoque principal es la máxima precisión y una cobertura perfecta en estructuras 3D complejas (por ejemplo, transistores avanzados, MEMS, nano-recubrimientos): la ALD es la elección definitiva por su conformabilidad inigualable y control a nivel atómico.

- Si su enfoque principal es la producción de alto rendimiento de películas de calidad en superficies más simples (por ejemplo, recubrimientos protectores de herramientas, óptica, capas semiconductoras estándar): la CVD ofrece un excelente equilibrio entre velocidad, calidad de la película y rentabilidad.

- Si su enfoque principal es depositar un material que requiere temperaturas muy bajas y alta densidad (por ejemplo, electrónica sensible, dispositivos flexibles): la ventana de temperatura más baja de la ALD y el crecimiento de películas de alta calidad la convierten en una opción superior.

En última instancia, su elección es una decisión estratégica que equilibra la demanda de perfección con las realidades de la eficiencia de producción y el costo.

Tabla Resumen:

| Característica | Deposición Química de Vapor (CVD) | Deposición de Capas Atómicas (ALD) |

|---|---|---|

| Tipo de Proceso | Flujo de gas continuo y simultáneo | Ciclo secuencial y auto-limitante |

| Tasa de Deposición | Rápida (alto rendimiento) | Lenta (control de capa atómica) |

| Conformabilidad | Buena, pero no perfecta | Perfecta, incluso en estructuras 3D complejas |

| Control de Espesor | Analógico (basado en tiempo/flujo) | Digital (precisión de capa atómica) |

| Mejor para | Películas más gruesas, producción de alto volumen | Películas ultrafinas, topografías complejas |

¿Aún no está seguro de si la CVD o la ALD son adecuadas para las necesidades de deposición de películas delgadas de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de precisión y consumibles para todos sus requisitos de deposición. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre velocidad y precisión para seleccionar la solución ideal para su aplicación específica, ya sea que esté trabajando en la fabricación de semiconductores, MEMS, recubrimientos protectores o investigación avanzada.

Permítanos ayudarle a lograr resultados perfectos. Contacte a nuestro equipo hoy para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Qué industrias utilizan el proceso de deposición al vacío? Desbloqueando la precisión en electrónica, energía y atención médica

- ¿Qué es el método de deposición química de vapor? Una guía para la fabricación de películas delgadas de alta pureza

- ¿Cómo afecta la temperatura a la deposición química de vapor? Dominando el control térmico para recubrimientos superiores

- ¿Por qué realizamos la pulverización catódica? Logre una calidad y adhesión superiores de películas delgadas

- ¿Cómo se realiza la deposición física de vapor? Una guía de las técnicas y procesos de recubrimiento PVD

- ¿Cuál es el mecanismo de pulverización catódica en el magnetrón? Una guía para la deposición eficiente de películas delgadas

- ¿Cuál es el proceso de nitruro de silicio LPCVD? Una guía para películas delgadas conformes de alta calidad

- ¿Qué tipo de fuente de alimentación y presión de cámara se utilizan en la pulverización DC? Parámetros maestros de deposición